製造業の労災ランキング

工場で起こる転倒災害や転落、挟まれ事故の対策を解説

製造業では、毎年多くの労働災害が発生しており、工場では安全対策が欠かせません。

なかでも「転倒」「挟まれ・巻き込まれ」「墜落・転落」などは、発生件数も多く、重症化しやすい災害です。

このページでは、厚生労働省の調査データをもとに、製造業における労災の発生傾向をランキング形式で紹介し、具体的な災害例とその対策方法を解説します。

さらに、AIカメラを活用した労災防止策や、現場の安全習慣を定着させるためのポイントもあわせて紹介します。

この記事でわかること

- 製造業で発生しやすい労災のランキング

- 発生件数が多い月・時期の傾向

- 災害別の具体例と対策方法

- 安全対策を習慣化するためのステップ

- AIカメラを活用した予防対策

工場でリスクアセスメントに取り組む流れが理解できて、安全な現場環境を整えられます。

また、工場の安全対策に欠かせない監視カメラの導入方法についても詳しく解説していますので、ぜひ参考にしてください。

製造業で発生する労災ランキング

製造業ではさまざまな労働災害が発生します。

この章では、厚生労働省の調査をもとに、以下の項目をランキング形式で紹介しています。

ここで解説すること

- 労働災害が発生しやすい業種ランキング

- 労働災害が発生しやすい月ランキング

- 発生しやすい労働災害ランキング

発生しやすい労働災害について理解を深めて対策を行いましょう。

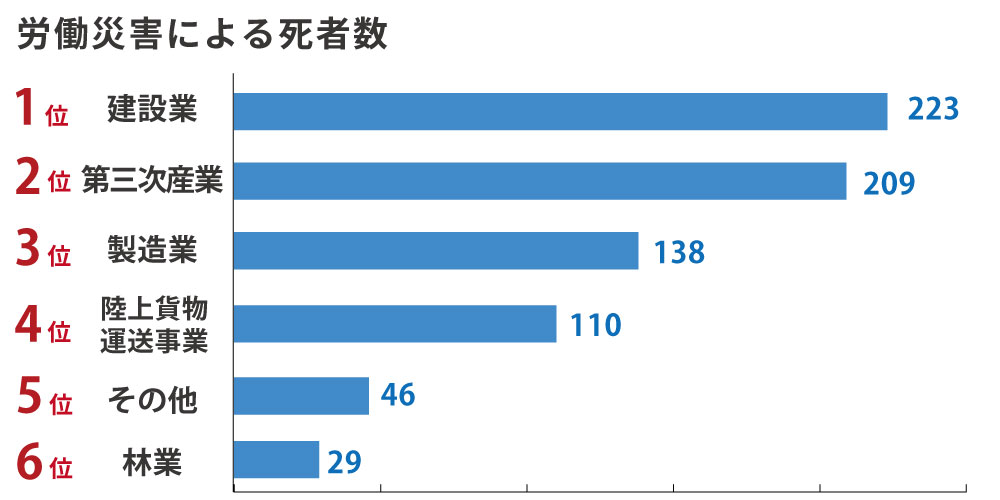

労働災害が発生しやすい業種ランキング

労働災害が発生しやすい業種をランキング形式で見ていきましょう。

下表は、令和5年度の労働災害発生状況です。

死者数

| 順位 | 業種 | 死者数(人) |

|---|---|---|

| 1位 | 建設業 | 223人 |

| 2位 | 第三次産業 | 209人 |

| 3位 | 製造業 | 138人 |

| 4位 | 陸上貨物運送事業 | 110人 |

| 5位 | その他 | 46人 |

| 6位 | 林業 | 29人 |

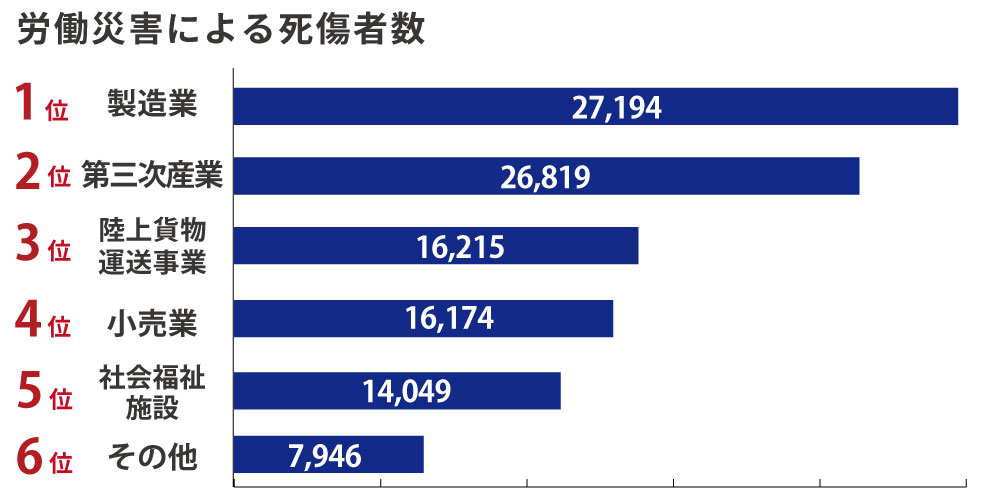

休業4日以上の死傷者数

| 順位 | 業種 | 死傷者数 |

|---|---|---|

| 1位 | 製造業 | 27,194人 |

| 2位 | 第三次産業 | 26,819人 |

| 3位 | 陸上貨物運送事業 | 16,215人 |

| 4位 | 小売業 | 16,174人 |

| 5位 | 社会福祉施設 | 14,049人 |

| 6位 | その他(林業等) | 7,946人 |

| 7位 | 清掃・と畜業 | 6,850人 |

| 8位 | 飲食店 | 5,710人 |

死者数は建設業、死傷者数は製造業が最も多いことが分かります。

製造業では、機械を扱う作業や重量物の運搬、高所作業など、危険を伴う作業が日常的に行われており、災害リスクが高いです。

そのため、労働災害対策は必須といえるでしょう。

労働災害が発生しやすい月ランキング

厚生労働省の調査によると令和5年では9月の死亡災害が最も多くなっています。

詳しい件数は下表をご覧ください。

| 順位 | 月 | 件数 |

|---|---|---|

| 1位 | 9月 | 17件 |

| 2位 | 1月 | 14件 |

| 3位 | 4月 | 14件 |

| 4位 | 12月 | 14件 |

| 5位 | 2月 | 12件 |

| 6位 | 3月 | 12件 |

| 7位 | 6月 | 12件 |

| 8位 | 8月 | 11件 |

| 9位 | 7月 | 10件 |

| 10位 | 5月 | 9件 |

| 11位 | 11月 | 9件 |

| 12位 | 10月 | 4件 |

9月に労働災害が発生する原因としては、以下が考えられます。

- 夏季休暇明けでリズムが崩れて、安全意識が低下する

- 暑さが残り、体力と集中力が低下している

安全対策はもちろんのこと、熱中症対策にも気を配る必要があります。

発生しやすい労働災害ランキング

労働災害で「命を落とすリスクが高い災害」と「最も多く発生している災害」は異なります。

それぞれを把握し、適切な対策をとれるようにしましょう。

死者数

| 順位 | 労働災害 | 死亡者数 |

|---|---|---|

| 1位 | 墜落・転落 | 204人 |

| 2位 | その他 | 167人 |

| 3位 | 交通事故 | 148人 |

| 4位 | 挟まれ・巻き込まれ | 108人 |

| 5位 | 激突され | 47人 |

| 6位 | 飛来・落下 | 43人 |

| 7位 | 崩壊・倒壊 | 38人 |

休業4日以上の死傷者数

| 順位 | 労働災害 | 死傷者数 |

|---|---|---|

| 1位 | 転倒 | 36,058人 |

| 2位 | その他 | 28,051人 |

| 3位 | 動作の反動・無理な動作 | 22,053人 |

| 4位 | 墜落・転落 | 20,758人 |

| 5位 | 挟まれ・巻き込まれ | 13,928人 |

| 6位 | 切れ・こすれ | 7,598人 |

| 7位 | 激突 | 5,925人 |

死亡事故の原因として最も多かったのは「墜落・転落」で、204人が命を落としています。一方、発生件数で最も多かったのは「転倒」で、36,058件と突出しています。

事故の種類によって対策の優先度や内容が変わってくるため、傾向を把握して、現場に合った対策が必要です。

とくに転倒災害は、すぐに対応しないと二次被害につながる可能性もあります。

弊社トリニティーでは、監視カメラの転倒検知機能で製造現場のサポートが可能です。

ぜひお気軽にお問い合わせください。

現地調査・お見積り無料!

労働災害の種類

労働災害(労災)は、大きく分けて以下の2つに分類されます。

ここで解説すること

- 業務災害

- 通勤災害

それぞれ発生する場面が異なるため、対策を講じる際の前提として理解しておきましょう。

業務災害

「業務災害」とは、仕事中の作業が原因で起きたケガや事故のことです。

勤務時間中や作業しているときに発生した事故は、すべて業務災害に含まれます。

起こりやすい労災事故の例

- フォークリフト操作中に他の作業員と接触してケガをする

- 製造ラインで手を機械に巻き込んでしまう

- 清掃中に床で足を滑らせて転倒し、骨折する

- 工具の使い方を誤って指を切ってしまう

業務中のケガや事故は、労働災害のなかでも多く、工場全体での予防と対策が重要です。

通勤災害

通勤災害とは、通勤の途中で事故やケガをした場合にあたる労災のことです。

通勤災害は、出社や帰宅の途中で起きる思わぬケガです。

会社としても、天候や通勤方法に応じた安全配慮を考えておく必要があります。

起こりやすい労災事故の例

- 駅の階段を下りているときに足を踏み外して転んだ

- 自転車で通勤中に車とぶつかってケガをした

- 徒歩での出勤途中に雪道で転んでしまった

- バスの急ブレーキで体勢を崩し、肩を痛めた

労働災害が発生する原因

労働災害が起きる原因は、作業環境・作業方法・人の行動にあります。

災害はたまたま起きるわけではありません。

作業現場のどこかに問題や危険が潜んでいた結果として発生します。

労働災害が発生する主な原因は次のとおりです。

労働災害の発生原因と内容

| 原因の種類 | 主な内容例 |

|---|---|

| 作業環境 | 濡れた床、段差、照明の不十分、整理整頓されていない通路など |

| 作業方法 | 無理な姿勢、急ぐ作業、危険を伴う手順が習慣化されている |

| 人的要因 | 不注意、慣れによる油断、安全意識の欠如、疲労の積み重ね |

| 管理体制 | 定期的な点検不足、安全教育の不足、リスクアセスメントの未実施 |

原因が把握できていれば、労災が起こりやすい場所や作業で対策ができます。

労災は環境・方法・習慣を見直し、事故を未然に防ぎましょう。

製造業の工場で発生する労働災害の具体例

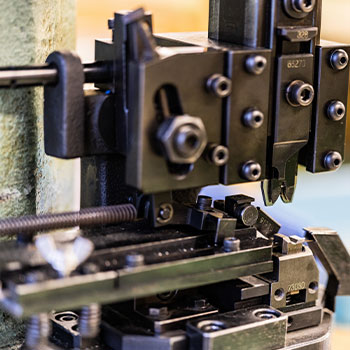

製造業の現場では、特有の作業環境や機械設備の使用により、多種多様な労働災害が発生しています。

ここでは代表的な5つの災害例を取り上げ、それぞれの発生原因と防止のポイントを解説します。

挟まれ・巻き込まれ

製造現場でも危険なのが「挟まれ・巻き込まれ」事故です。

大型機械や回転体、搬送ラインなどの可動部分に体の一部が巻き込まれると、重傷や死亡事故につながります。

挟まれ・巻き込まれ事故の例

- プレス機に手を入れた状態で誤って起動し、指を切断

- ローラーコンベアの隙間に手袋が引き込まれて手を骨折

- ベルトコンベアに服の袖が巻き込まれて転倒

- メンテナンス中の機械を停止せずに作業してしまい足を負傷

転倒災害

転倒災害も、製造現場で多く発生しています。

厚生労働省のデータでも、転倒災害は死傷災害全体の25%以上を占めており、製造業でも常に上位に入る事故です。

滑り止めマットの設置や床清掃のルール化、段差への注意表示など、日常の工夫で確実に減らせる労働災害です。

転倒災害の例

- 雨の日に工場の出入口が濡れていて滑って転倒

- 通路に置かれていたコードに足を引っ掛けて転ぶ

- 床の油分をふき取っておらず、歩行中に滑って転倒

- 階段に手すりがなく、踏み外して腰を強打

墜落・転落

高所作業や足場の不備によって起こる「墜落・転落」は、重症化しやすい危険な災害です。

2メートル以上の高さで作業する機会がある製造現場では、一瞬の油断が重大な事故につながります。

落ちない仕組みを作ることが、墜落・転落対策の基本です。

安全帯の装着や手すりの設置、2人作業のルールなど、環境を整備しましょう。

墜落・転落の例

- 工場内の高所作業台からバランスを崩して墜落

- フォークリフトの上に立って作業していたところ転落

- 梯子を使って機械の上部を点検中に足を踏み外して転倒

- 手すりのないステージや足場から誤って落下

動作の反動・無理な動作

重い物を持ち上げたり、急な動作をした際に体を痛めてしまう事故も多く、「動作の反動」や「無理な動作」による災害として分類されます。

人間の身体は想像以上に繊細です。

とくに繰り返しの作業や不自然な姿勢、急な動きは、腰・肩・膝などに大きな負担をかけます。

労災にはならなくても、長期間の通院や休職につながることもあるため、注意が必要です。

動作の反動・無理な動作による事故の例

- 重い材料を一人で持ち上げた拍子に腰を痛める

- 背伸びして部品を取ろうとしてバランスを崩す

- 繰り返しの仕分け作業で手首に腱鞘炎を発症

- 機械に部品をセットする際、無理な体勢で作業して肩を負傷

無理な姿勢や急な動きによるケガは、作業環境を見直すことで防げます。

高さの調整ができる作業台や補助器具の導入、こまめなストレッチの習慣化が大切です。

切れ・こすれ

刃物や工具、金属の角などで手を切ったり、皮膚がこすれてケガをする事故も、工場では頻繁に発生します。

製造現場には、鋭利な部品・加工機・工具が数多く存在します。

日常的に発生する可能性があるため、注意が必要です。

挟まれ・巻き込まれ事故の例

- 金属部品のバリ(とげ)で指を切る

- カッターで開梱作業中に自分の手を誤って切る

- 長時間同じ部品を扱っていて指に擦れ傷ができる

- 保護手袋をつけずに作業し、やすりで皮膚をすりむく

軍手やカットガード手袋の着用、工具の取り扱い方法の見直しを行いましょう。

現地調査・お見積り無料!

労災(労働災害)が会社に及ぼすデメリット

労働災害は、従業員個人の問題だけにとどまらず、企業全体にも深刻な影響を及ぼします。

人がケガをすれば、その分だけ業務の停滞・信頼の損失・コストの発生など、多方面に悪影響が出てしまいます。

経済的ダメージ

労災が起きると、企業は労働基準法により補償責任を負う必要があります。

ちょっとしたケガでも、会社には大きな出費につながると考えるべきです。

労災対策で事故を防ぐことは、経営コストを抑えることにも直結します。

労災による経済的ダメージの例

- 作業者が骨折で3ヶ月休業したため、代替人員の派遣費用と教育コストが発生

- ケガの補償により会社側の保険料が上がる

- 作業のやり直しや納期遅れにより、取引先からペナルティが発生

- 社内処理や報告書作成など、労災対応に事務コストも増加

信用・イメージの低下

労災が起きると、企業の信用やブランドイメージに悪影響を与えてしまいます。

労働災害がニュースやSNSで広まると、「安全管理が甘い会社」という印象を持たれ、取引先や求職者からの信頼を失う恐れがあるためです。

労働災害を防ぐことは、企業の評判を守ることにもつながります。

イメージの低下によるダメージ例

- 労災発生後、求人応募数が激減した

- 長年取引のあった企業から「安全性に不安がある」と契約更新を見送られた

- 地元新聞に事故内容が掲載され、企業ブランドが損なわれた

- 社員の紹介採用が止まり、人材確保に苦労するようになった

法的・行政的責任

労災が起きた場合、企業や管理者には法的・行政的な責任が問われる可能性があります。

法的、行政的責任の例は次のとおりです。

労災によって会社が受ける法的・行政的責任の例

- 保護具を支給しておらず、労働基準監督署から安全配慮義務違反として送検された

- 事故発生後に労基署へ報告せず、労災隠しとされ企業名が公表された

- 定期点検の記録が不十分だったため、是正指導を受けた

知らなかったでは済まされないのが法的責任です。

万が一の事態に備えるために、日頃から安全基準や報告ルールを明確にしておきましょう。

従業員の士気低下・離職

労災が起きると、従業員のやる気や定着率が下がる可能性があります。

職場で事故が起こると、「自分もケガをするかもしれない」という不安が広がるためです。

また、安全に配慮されていない環境では、モチベーションが下がるだけでなく、「もっと安全な職場へ転職したい」と感じる人が増える傾向にあります。

従業員の安心感は、職場の空気や定着率に直結します。

安心して働ける会社と感じてもらう対策が必要です。

労災によって職場環境へ及ぼす影響の例

- 労災があった部署で「また事故が起きるかも」と不安の声が多くなった

- ベテラン作業員のケガをきっかけに、若手社員が次々と退職

- 怪我をした社員の代わりに業務が集中し、残った人が疲弊してモチベーション低下

- 「この会社は人を大事にしない」と感じ、紹介や定着に悪影響が出た

時間的コスト

労災が発生すると、対応に時間を取られ、業務に支障が出るのもデメリットです。

労災は「対応すれば終わり」ではなく、社内の多くの時間を奪います。

業務効率の面で見ても、対策は必要でしょう。

労災によってかかる時間的コスト例

- 労基署に提出する書類の作成に数日かかった

- 再発防止策の会議が何度も開催され、本来の生産計画が遅れた

- 怪我をした作業員の分まで、他のスタッフが残業対応した

- 新しい安全ルールの説明や社内研修で、管理者が現場を離れる時間が増加した

現地調査・お見積り無料!

工場で労働災害対策をする際の流れ

現場での安全対策には一定の手順や考え方があり、計画的に取り組めば、リスクを抑えられます。

ここでは、工場で労災対策を進める手順を紹介します。

| 対策 | 内容 |

|---|---|

| 1.リスクアセスメント | 現場のリスクを洗い出して対策を考える |

| 2.KY活動 | 対策を現場に落とし込む |

| 3.5S(整理・整頓・清掃・清潔・しつけ) | 安全意識を習慣化する |

| 4.フェイルセーフ | 機械トラブルが起きても安全な状態を維持する仕組み作り |

| 5.フールプルーフ | 間違った操作をしても事故につながらない仕組み作り |

| 6.労働災害対策を従業員に教育する | 従業員全員で対策意識を高める |

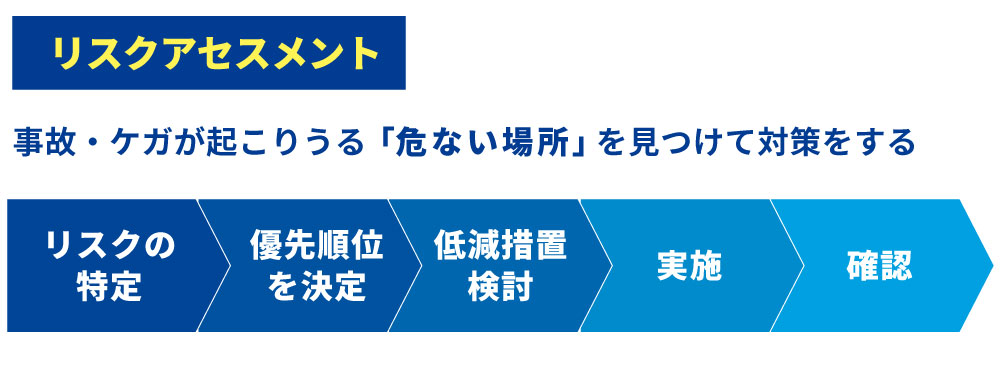

1.リスクアセスメント

リスクアセスメントとは、リスクを事前に把握し、優先順位をつけて対策することです。

「どこで・誰が・どんな危険にさらされているのか」を明確にすることで、労災の予防につながります。

感覚ではなく、客観的に評価することで、見落としていたリスクも把握できます。

リスクアセスメントの例

| リスク | 対策 |

|---|---|

| 機械の可動部分にガードがない | 挟まれリスクを高と判断し対策を検討 |

| 通路が狭くて物が散乱 | 転倒リスクありとして整理整頓を優先 |

| 高所作業の頻度が高い | 墜落防止のために安全帯の着用ルールを明文化 |

| 化学薬品を扱う作業 | 吸引や皮膚接触の危険を想定して保護具を導入 |

労災対策の第一歩は「リスクを知ること」です。

現場ごとに作業の評価を行い、リスクが高いものから順に対策を進めましょう。

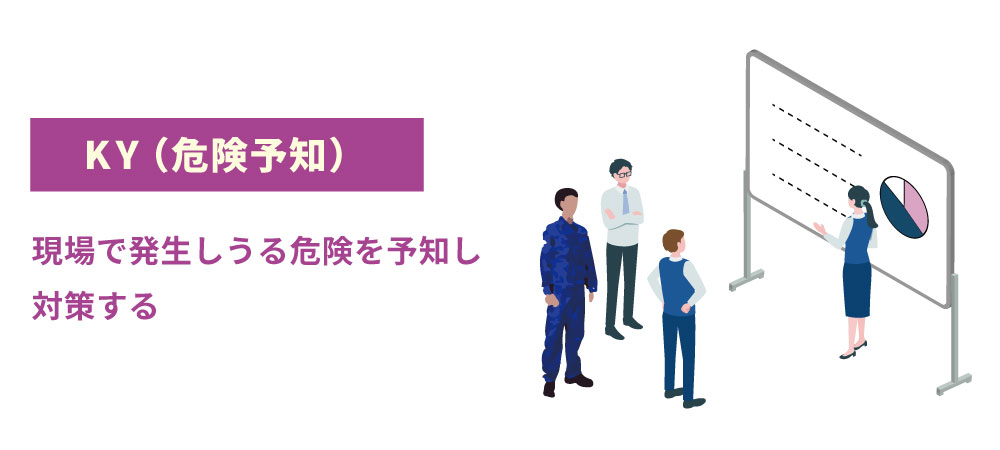

2.KY活動

KY活動とは、作業を始める前に「どんな危険があるか」を現場で確認する取り組みです。

一般的には、リスクアセスメント実施後、現場教育や再確認として活用されます。

KY活動の例

- 今日の作業内容を朝礼で共有し、「どこでケガをしそうか?」を全員で出し合う

- フォークリフトと人が近くを通る場面を事前に確認して、誘導員をつけることに

- 雨の日の搬入口では、床の滑りやすさに注意するよう周知

- 過去のヒヤリ・ハット事例をもとに、似た状況での危険を再確認

KY活動を行うことで、リスクアセスメントで洗い出した対策を現場に落とし込めます。

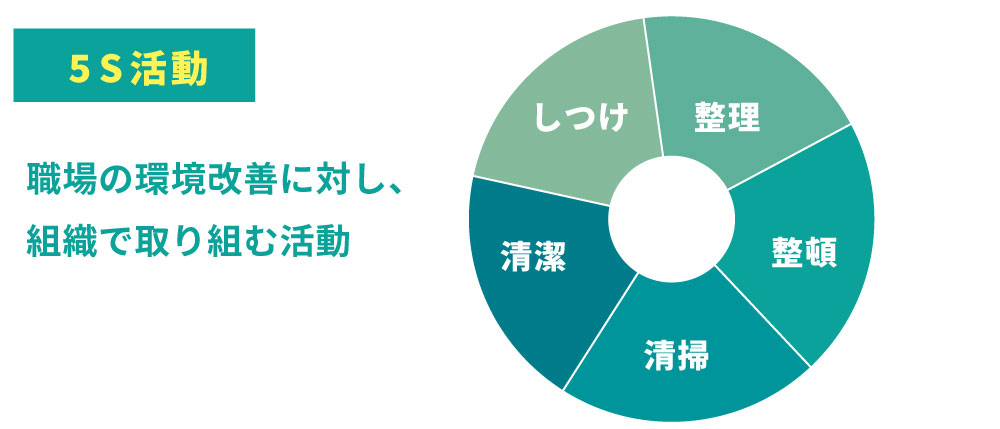

3.5S(整理・整頓・清掃・清潔・しつけ)

5S活動は、工場の労働災害を防ぐために必要不可欠です。

工場の作業環境を整えることで、労働災害の発生を防げます。

5S活動の例

- 整理:使わない工具や部品を撤去し、必要な物だけを残す

- 整頓:使用頻度の高い道具を取りやすい位置に並べる

- 清掃:床や機械周りの油汚れをこまめに掃除して転倒を防止

- 清潔:清掃状態を維持するルールを作る

- しつけ:ルールを守る習慣を社員全員で定着させる

散らかった現場では、つまずきやすく、工具の紛失や誤使用なども起こりやすくなります。

5Sを徹底し、現場を綺麗に整えれば、自然と労働災害の発生を防げます。

4.フェイルセーフ

フェイルセーフとは、万が一機械のトラブルや故障が起きても、自動的に安全な状態になることです。

どんなに注意していても、機械の故障や人の操作ミスはゼロにはできません。

だからこそ、もしものときに事故にならないよう、あらかじめ安全な仕組みを組み込んでおくことが重要です。

フェイルセーフの例

- 機械のフタが開いたら自動的に電源が切れる

- 工場の非常停止ボタンを誰でも押せる位置に設置

- フォークリフトが後退するときに自動で警告音が鳴る

フェイルセーフでは故障やエラーが起きても安全であることを前提にします。

人が完璧でなくても安全が守れるよう、機械側に安全を預ける発想が大切です。

5.フールプルーフ

フールプルーフとは、人が間違った操作をしたり、うっかりミスをしたりしても、それが事故に繋がらないように設計されていることです。

作業現場では、誰もがうっかりミスをする可能性があります。

そのため、ミスが起きたとしても、事故にはつながらないような仕組みが必要です。

フールプルーフの例

- 機械のスタートボタンとストップボタンの形状や色を変える

- 間違った部品は差し込めないように形状を変えておく

- 手順を飛ばすと次に進めない仕組みをシステムに組み込む

- 危険区域には鍵が必要で、誰でも入れないようにする

このように、フールプルーフでは間違った操作をした場合に、事故にならないような仕組みを整えます。

6.労働災害対策を従業員に教育する

ルールや仕組みを整えても、それを現場で実践するのは人です。

従業員一人ひとりが災害リスクを理解し、安全な行動をとる意識を持つことで、労災の発生を防げます。

労災対策に関する従業員教育の例

- 入社時や定期的に「安全衛生教育」を実施する

- ヒヤリ・ハット事例を共有し、リアルな危険を自分ごととして捉えてもらう

- 危険な行動や迷ったときの対応を「ロールプレイ形式」で体験する

- 定期的にテストや振り返りを行い、理解度を確認する

労働災害対策を従業員に教育し、習慣づけしましょう。

工場の労働災害を防ぐ!監視カメラのおすすめ機能

労働災害を対策する際、監視カメラの機能を活用するのもよいでしょう。

ここでは、工場の労災対策として効果的な「監視カメラのおすすめ機能」を3つご紹介します。

労働災害の防止に効果的な監視カメラ機能

- 転倒検知機能で工場の転倒災害を予防する

- 侵入検知機能で工場挟まれ・巻き込まれを防ぐ

- 遠隔監視で製造現場の作業改善ができる

転倒検知AIで工場の転倒災害を予防する

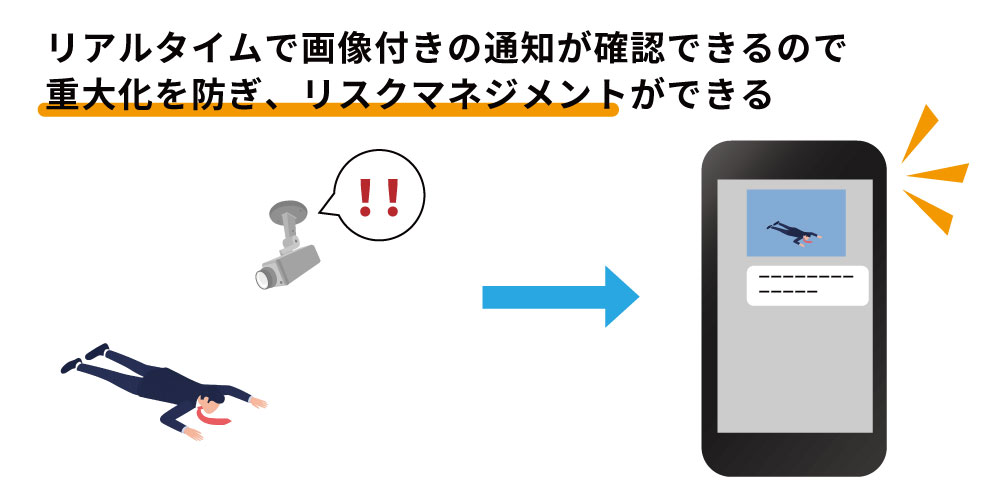

AIカメラの転倒検知機能とは、カメラが人の転倒を検知して、通知ができる機能です。

たとえば、工場で転倒災害が発生したとしましょう。

そのまま誰も気がつかないと、重症化したり、二次災害につながる可能性もあります。

そんなとき、転倒検知機能があれば、すぐ異常に気が付けるため、即時対応が可能です。

転倒検知機能は、未然に転倒災害そのものを防ぐというよりも、発生にすぐ気が付き、迅速な対応・事態の深刻化防止に役立ちます。

熱中症対策にも活用できる

2025年6月より、事業者の熱中症対策が義務化し、各企業が熱中症を防止するための設備導入・施策を行っています。

転倒検知は、工場で発生する熱中症対策にも活用できます。

工場では作業に集中してしまうと、熱中症の症状に気がつかないケースもあるからです。

もし、一人で作業しているときに熱中症で倒れた場合、すぐに対応できなければ、労災につながる危険性があります。

転倒検知機能があれば、熱中症が重傷化する前に気がつき対処が可能です。

装着型の転倒検知装置もある

監視カメラの他にも、転倒災害対策として、「倒れコール」を活用できます。

倒れコールとは、作業者のズボンのベルトなどに装着することで転倒時に信号を送信し、他者へ異常を伝えることができます。

倒れコールの特徴

- 設定時間以上倒れた状態を続けると異常事態とみなして警報音が鳴る

- 同時に小電力無線信号が自動送信される

- 押しボタンで作業者自ら発信もできる

各作業者が装着できるため、より転倒災害を重点的に対策したい場合におすすめです。

侵入検知機能で工場での挟まれ・巻き込まれを防ぐ

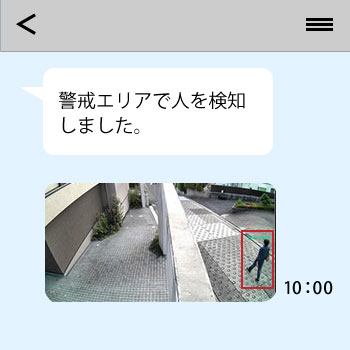

AIカメラには、特定エリアへの人の侵入を検知し、通知ができるAI人検知システムがあります。

「挟まれ」「巻き込まれ」の事故原因は、重機や自動機械の可動範囲に人が誤って入ってしまうことです。

そのため、作業とは無関係な人物が危険エリアに侵入した時点で、通知が来るよう設定すれば、事故が発生する可能性を下げられます。

AI侵入検知機能の特徴

- 立入禁止区域への侵入をスマホ通知で即時報告

- 夜間や無人時間帯の誤侵入も検知し、事故を防止

監視カメラの侵入検知機能を活用して、挟まれ・巻き込まれ事故を防ぎましょう。

遠隔監視で製造現場の労災対策を確認できる

遠隔監視カメラは、労災対策を日常的な習慣として根付かせる際に役立ちます。

遠隔監視機能の活用例

- カメラがあるから気をつけようという意識が生まれ、安全行動が自然と習慣に

- ヒヤリ・ハット映像を社内教育に使い、従業員の安全意識を高められる

- 映像から不安全行動を見つけ、早期にフィードバックできる

- 管理職が現場にいなくても、安全行動が継続される体制が整う

遠隔監視は、事故や作業を記録するだけではなく、安全対策に取り組む姿勢を習慣化できます。

監視カメラは防犯だけでなく、製造業の労災対策にも役立つ機能が多いです。

「対策を行い、安全な環境を整えたい」

とお考えの方はぜひお気軽にお問い合わせください。

工場の労災でよくある質問

最後に工場の労災についてよくある質問を紹介します。

製造業の工場で発生しやすい労働災害は何ですか?

製造業では「転倒」「挟まれ・巻き込まれ」「動作の反動・無理な動作」「墜落・転落」などが多く発生しています。

とくに転倒は最も件数が多く、注意が必要です。

現場環境や作業手順を見直し、日頃から対策しましょう。

転倒は労働災害に含まれますか?

転倒は労働災害の1つです。作業中に床で滑ったり、段差につまずいたりしてケガをした場合は、労災として扱われます。

実際に最も多く発生している災害でもあり、軽く見ずに対策することが大切です。

労働災害の原因はなんですか?

労働災害の原因には、「作業環境の不備」「不適切な作業方法」「従業員の不注意や疲労」などがあります。

たとえば、滑りやすい床や安全装置の未使用、慣れによる油断などが重なって事故が起こるケースが多いです。

日頃からの点検と意識づけが重要です。

製造業の労働災害対策には監視カメラがおすすめ

製造業の現場では、転倒・挟まれ・転落など、さまざまな労働災害が発生しています。

リスクアセスメントやKY活動といった対策は重要ですが、人の目や注意だけではカバーしきれない部分もあるのが実情です。

そこで注目されているのが、監視カメラやAIカメラの導入です。

映像による記録は、リスクの発見や再発防止に役立ちます。

AIによる転倒検知や侵入検知機能を活用すれば、現場の安全性を高めながら、管理者や従業員の負担も軽減できます。

トリニティーでは、工場の作業環境やリスクに応じた最適なカメラをご提案し、設置から運用サポートまで一貫して対応しております。

「何から対策を始めればいいのかわからない」「導入のコストが気になる」

など、どのようなことでもお気軽にご相談ください。

安全で安心して働ける工場づくりを、私たちと一緒に進めていきましょう。

工場・倉庫向け監視カメラ特設ページ

工場・倉庫では金属や重機の盗難を防ぐセキュリティ対策や、異物混入や労災事故を防ぐためのリスク対策が必要不可欠です。

トリニティーでは、そんな製造ラインのお悩みを解決する数々のソリューションを展開しています。

スタンダードな監視カメラシステムから現場のDX・省人化を推進するAIカメラシステムまで、お気軽にご相談ください。

詳細はこちら