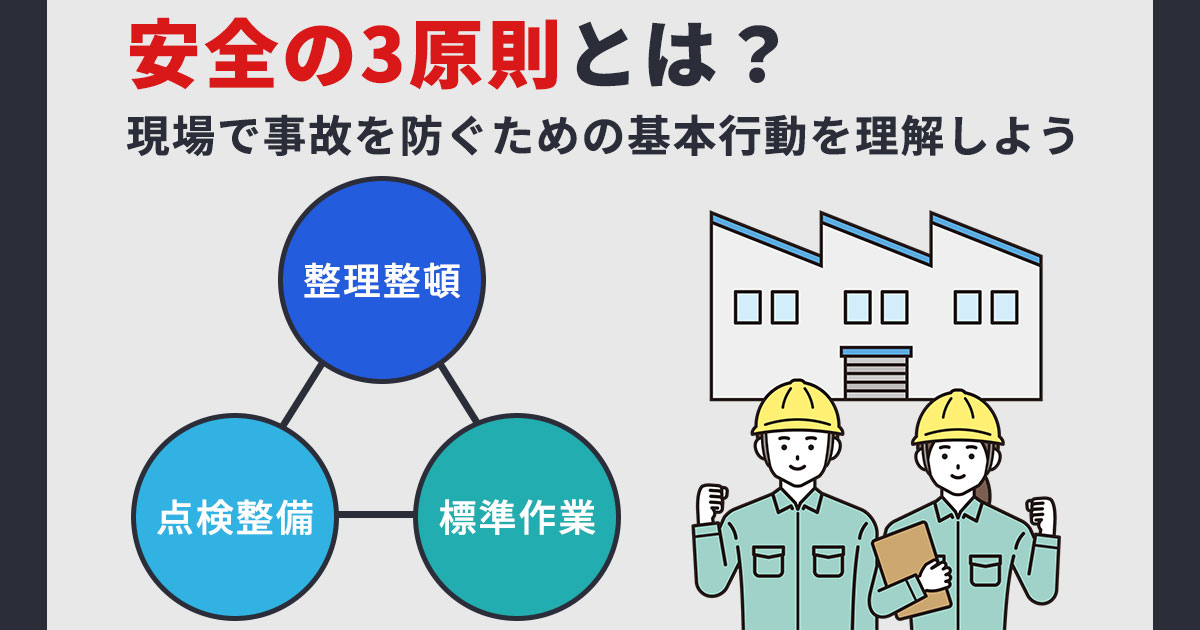

安全の3原則とは?

現場で事故を防ぐための基本行動を理解しよう

現場では一応ルールがあるのに、安全対策がうまく機能していない。

そんな状態に心当たりはありませんか?

実際には、整理がされていなかったり、点検が抜けていたり、作業手順にばらつきがあったりと、ほんの小さな油断が事故のきっかけになります。

そこであらためて見直したいのが「安全の3原則」です。

この3つの基本行動は、すぐに現場で活かせて、効果も高い取り組みです。

現場に自然と定着させる工夫や、防犯カメラを活用した新しい実践方法もご紹介します。

この記事でわかること

- 安全の3原則とは何か

- 現場に浸透させる方法

- 防犯カメラによる活用方法

安全な職場をつくりたい方、事故ゼロを目指す方は、ぜひ参考にしてみてください。

安全の3原則とは?基本と役割を知る

安全の3原則とは、製造現場で事故やケガを防ぐために守るべきルールです。

ここでは、安全の3原則の意味と役割を見ていきましょう。

ここで解説すること

- 「安全の3原則」の定義と正式な内容

- なぜこの3つが原則とされるのか

- 誰に向けた原則なのか(作業者・監督者)

「安全の3原則」の定義と正式な内容

安全の3原則とは、次の3つを徹底することです。

- 整理整頓

- 点検整備

- 標準作業

この3つはすべて、事故やミスを未然に防ぐための行動に直結しています。

作業する場所・機械・人の動きのすべてに安全を意識した工夫ができるのです。

たとえば、安全の3原則を意識すれば、以下のように現場を改善できます。

- 工具が整っていることでケガを防げる

- 点検があれば機械の不調にすぐ気づける

- 作業手順を決めればミスが減る

日々の基本行動を見直すことで、現場の安全性は大きく向上します。

なぜこの三原則が重要なのか

現場で起きる多くのトラブルは、実はこの三原則をやることで防げるからです。

たとえば、以下のような事故は原則をもとに対策ができます。

- 床に置いたままの工具で転倒

- 点検漏れによる設備の発火

- 作業手順の違いから生まれた接触事故

散らかった環境、点検不足、手順のバラつきなど、原因をたどれば、三原則で対応できた事故ばかりです。

だからこそ、安全の3原則は多くの現場で意識されています。

誰に向けた原則なのか(作業者・監督者)

安全の3原則は、現場で働くすべての人に向けられたルールです。

作業者には安全な動きを、監督者には環境整備と指導が求められます。

| 立場 | 具体的な行動 |

|---|---|

| 作業者 | 作業後に工具を所定の場所に戻す |

| 監督者 | 始業前に点検項目を確認し、声かけする |

| 双方 | 標準作業をもとにチームで連携を取る |

一人ひとりの意識と行動が重なり、現場から事故を減らせます。

現地調査・お見積り無料!

整理整頓:安全な職場環境をつくる基本行動

整理整頓は、作業効率を上げるだけでなく、つまずきや接触などのトラブルを防ぐ大切な基本行動です。

この章では、具体的にどこまで整理すればよいのか、5Sとの違い、事故が減る理由などをわかりやすく解説します。

ここで解説すること

- どこまでやればOK?整理整頓の具体的な実践方法

- 5Sとどう違う?安全の3原則との共通点と使い分け

- なぜ整理整頓で事故が減るのか?よくある事例で解説

どこまでやればOK?整理整頓の具体的な実践方法

整理整頓は、必要なものがすぐ取り出せて、見た人がすぐに場所を理解できる状態が基本です。

ただ片づけるだけではなく、使いやすさや取り出しやすさを意識することで、作業の流れがスムーズになり、安全性も高まります。

実際にどのような工夫ができるのか見てみましょう。

- 使用頻度の高い工具は腰の高さにする

- 保管場所をラベルで明示する

- 使用後はその場で戻す習慣をつける

整った職場は、作業ミスの防止だけでなく、誰が見ても安心できる環境をつくれます。

5Sとどう違う?安全の3原則との共通点と使い分け

5Sは職場の効率やムダの排除を目的としますが、安全の3原則における整理整頓は、ケガやトラブルの防止が主な狙いです。

次の表で、それぞれの目的の違いを比べてみましょう。

5Sと安全の3原則の違い

| 項目 | 目的(5S) | 目的(安全の3原則) |

|---|---|---|

| 整理 | 必要・不要の区別 | 危険物や異物を見つけやすくする |

| 整頓 | 使いやすさ・効率化 | つまずき・接触事故を防ぐ |

| 清掃・清潔 | 作業環境の快適さ | 滑り・転倒事故を防止する |

| しつけ | ルールを守る習慣を定着させる | 標準作業を守る文化を育てる |

5Sとの違いを理解したうえで、安全面に特化して整理整頓を強化すると、より事故防止に効果を発揮します。

なぜ整理整頓で事故が減るのか?よくある事例で解説

整理整頓が徹底されている現場では、事故やヒヤリとする場面が大幅に減ります。

通路がすっきりしていて、工具もすぐ手に取れる状態なら、事故のリスクは下がるためです。

実際の現場では、以下のような事例が事故のきっかけになっています。

- 通路に置かれていた段ボールに足を取られ、転倒

- 工具を探す間に別の作業が進み、連携ミス

- 置きっぱなしの部品にフォークリフトが接触

小さな整頓の積み重ねが、結果的に大きな事故を未然に防いでくれます。

工場向けの監視カメラとは?料金は?お問い合わせ

点検整備:事故を防ぐための備え

日々の点検や整備は、安全の基本です。

ここでは点検で見るべきポイントや、うまく回すコツ、見落としが原因の事故例をご紹介します。

ここで解説すること

- 何をチェックすべき?点検対象のリストを解説

- 始業前点検を確実に回すには?現場での実践方法

- 点検を怠って起きた事故とは?実例で学ぶリスク

何をチェックすべき?点検対象のリストを解説

点検では人・モノ・環境の3つをバランスよく確認することが大切です。

設備だけでなく、工具の状態や作業スペースの安全も、事故予防に直結します。

点検の代表的な項目は以下のとおりです。

点検対象とチェック内容

| 点検項目 | チェック内容例 |

|---|---|

| 機械・設備 | 異音・振動・オイル漏れなど |

| 工具 | 欠け・サビ・破損・刃の緩みなど |

| 作業環境(床・棚) | 濡れていないか、滑りやすくないかなど |

| 安全装置 | 非常停止ボタン、センサーの反応確認など |

項目ごとにチェック表を作ってルール化しておくと、誰でも抜けなく点検できます。

始業前点検を確実に回すには?現場での実践方法

始業前の点検は時間を決めて、担当を明確にするのが基本です。

時間と役割をルールにすれば、習慣として定着しやすくなります。

実際に現場で取り組まれている方法を見てみましょう。

- 始業10分前に点検タイムを設定する

- 点検表をホワイトボードに掲示

- チェックが終わったら記名で確認する

日常業務の一部として点検を組み込めば、やり忘れを防ぎ、自然に安全意識も高まります。

点検を怠って起きた事故とは?実例で学ぶリスク

点検を省略したことで起きた事故は、どれも防げたはずの内容ばかりです。

点検をおろそかにすれば、そのわずかな油断が命に関わる事態を引き起こします。

過去の事例を通して、点検の重要性を改めて確認しておきましょう。

- 回転工具の刃の緩みに気づかず、使用中に飛散して負傷

- 床にこぼれた油がそのままになっていて転倒

- 非常停止ボタンの故障に気づかず、事故時に止まらなかった

毎日の点検こそが、事故を未然に防ぐ最も確実な方法です。

何も起きない日常は、地道な確認の積み重ねで守られています。

現地調査無料!お気軽にお問い合わせください

標準作業:誰もが安全に働くためのルール

標準作業は、誰がやっても安全に進められる手順をそろえる仕組みです。

この章では、その効果と続けるための工夫を紹介します。

ここで解説すること

- 標準作業手順書の役割と作り方

- マニュアルを守らないとどうなる?重要性とリスク

- ルールが守られない原因と、それを防ぐ対策

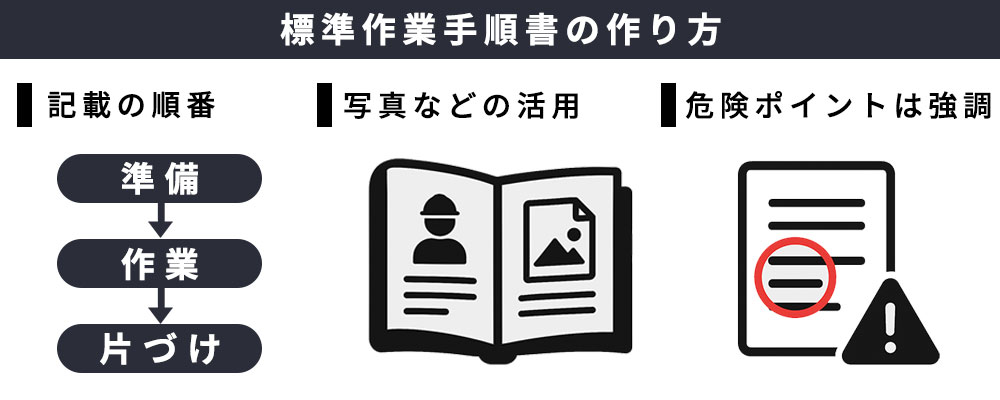

標準作業手順書の役割と作り方

標準作業手順書は、安全で効率的に作業するための共通ルールです。

全員が同じ手順で作業すると、事故やミスを防ぎやすくなり、新人教育にも役立ちます。

では、手順書にはどんな内容を盛り込むべきか、基本の流れを見てみましょう。

- 作業の手順を「準備→作業→片づけ」の順で記載

- 写真やイラストで「正しい姿勢」や「持ち方」を明示

- 危険ポイントは赤枠や注意マークで強調

作って終わりではなく、現場の声を取り入れて見直し続けると、質の高い作業手順書を作成できます。

マニュアルを守らないとどうなる?重要性とリスク

標準作業が守られないと、事故や不良品の発生リスクが高まります。

判断が人によって違うと、ミスやトラブルが起きやすくなるためです。

実際の現場でも、ルールを守らなかったことで起きたトラブルは少なくありません。

- 独自の手順で作業し、指が機械に巻き込まれた

- 清掃の手順を省略して、異物混入が発生

- 手順を守らず品質がばらつき、出荷停止になった

標準作業は、全員で共通認識を持つことが大切です。

ルールが守られない原因と、それを防ぐ対策

ルールが守られないのは、うまく伝わっておらず、現場に定着していないためです。

内容を知らなかったり、面倒に感じたりすると、つい自己流になってしまいます。

ルールを守ってもらうために現場でできる工夫を見てみましょう。

- ポスターやチェックリストを目につく場所に貼る

- 朝礼などで定期的に内容を確認する

- ベテランと新人が一緒に作業して習慣化を促す

- 作業場所に防犯カメラを設置し、適度な緊張感を保つ

ルールを作るだけでなく、現場が守りやすくなる仕組みを作ると継続できます。

よくある関連ルールとの違いと混同に注意

安全の3原則のほかにも、現場ではさまざまな安全ルールが使われています。

この章では、よくある関連ルールを比較し、違いを理解しましょう。

ここで解説すること

- 安全行動三原則、安全作業五則(5S)との違い

- どのルールも目的は同じ「災害ゼロ」

安全行動三原則、安全5原則(5S)との違い

現場の安全対策に活用されるルールは、複数あります。

名称が似ているため混同されがちですが、対象やタイミング、目的はそれぞれ異なります。違いを理解して使い分けることが大切です。

それぞれの原則の特徴を以下の表にまとめました。

| 種類 | 主な内容 | 使われる場面 |

|---|---|---|

| 安全の3原則 | 整理整頓・点検整備・標準作業 | 日常の安全活動に活用 |

| 安全行動三原則 | 危険を止める・離れる・安全な場所を確保する | 危険に直面したときの行動 |

| 安全5原則(5S) | 整理・整頓・清掃・清潔・しつけ | 職場環境の維持・改善 |

それぞれの役割を知っておくことで、現場に合った安全対策がしやすくなります。

どのルールも目的は事故をなくすこと

安全のルールはいろいろありますが、目指しているのはどれも事故をなくすことです。

呼び方ややり方は違っていても、すべては事故を防いで、安全に働ける環境をつくるために使われています。

大事なのは、使い分けより何のために行うのかです。

たとえば、安全の3原則で環境を整え、安全行動三原則でとっさの判断を学び、5Sで毎日の習慣を支える。

それぞれのルールが役割を持ちながら、現場を支えています。

どのルールも、現場での事故を防ぐために使うものです。

現場に合ったかたちで活用しましょう。

安全の3原則を浸透させるには

現場でルールを根づかせるには、使い方に工夫が必要です。

ここでは、教育・改善・リーダーシップの3つから実践方法を紹介します。

ここで解説すること

- 教育・研修での活用方法

- 現場の声を取り入れた改善活動

- 管理職・リーダーの関与の重要性

教育・研修での活用方法

安全の3原則は、新人教育・定期研修に組み込むことで自然に意識づけできます。

作業の基本として繰り返し学ぶことで、当たり前の行動になるためです。

教育に取り入れるための工夫をいくつかご紹介します。

- 座学だけでなく、現場での実践演習をセットにする

- 手順書やマニュアルの最初に安全の3原則を明記する

- 月1回の安全教育で事例とセットで振り返る機会をつくる

習慣にすれば、意識しなくても実践できるようになります。

現場の声を取り入れた改善活動

ルールは一方通行で決めるよりも、現場の意見を反映した方が長続きします。

実際に作業している人が納得して使えるルールであれば、守られやすくなり、改善案も現場から自然に出てきます。

以下は具体的な例です。

- 定例ミーティングで現場の困りごとを共有し、ルールに反映する

- 整理整頓しづらい場所について、作業者から改善案を出して配置を変える

- 点検のやりにくさを相談し、チェック項目の順番を現場に合わせて見直す

使われるルールにするには、現場の声を吸い上げて改善する姿勢が欠かせません。

管理職・リーダーの関与の重要性

安全の3原則を根づかせるには、リーダーが見本になることが重要です。

管理職が日ごろから意識して行動していれば、自然と部下の意識にも反映されます。

現場のリーダーとしてできる具体的な関わり方は、次のようなものがあります。

- 整理整頓ができていない箇所を自ら整える

- 点検漏れを見つけたら放置せず一緒に対応する

- 会話の中でなぜ安全の3原則が大切かを繰り返し伝える

上に立つ人の姿勢が、職場の安全文化をつくる土台になります。

防犯カメラを安全の三原則に活かす方法

防犯カメラは防犯だけではなく、使い方を工夫すれば、安全の3原則にも活用できます。

ここでは、具体的にどう使えば効果的なのかを紹介します。

防犯カメラの活用方法

- 映像記録で整理・点検・標準作業を振り返れる

- 見られているので安全意識が高くなる

- 対象エリアを遠隔監視でまとめてチェックできる

映像記録で整理・点検・標準作業を振り返れる

防犯カメラの映像は、過去の作業を振り返るのに役立ちます。

あとから映像を見れば、片づけや点検、作業の流れが正確だったか確認できるためです。

現場では、次のような使い方がされています。

防犯カメラの主な活用方法

- 点検漏れが映像で見つかり、担当者への指導に活かした

- 手順のバラつきを確認し、マニュアルを見直した

- 散らかった作業台をきっかけに、道具の配置を改善した

映像があれば、記憶だけに頼らず事実で判断できます。

これが防犯カメラならではの強みでしょう。

見られているので安全意識が高くなる

防犯カメラがあるだけで、現場の安全意識は高まります。

誰かに見られていると、自然と行動が慎重になり、雑な作業やミスが減るからです。

実際に現場では、次のような変化が見られました。

防犯カメラの活用で起こった変化

- 工具を放置せず、使い終わったらすぐに片づけるようになった

- 点検の記録をきちんとつける習慣がついた

- 私語やスマホ操作など、集中を妨げる行動が少なくなった

「見られているから気をつけよう」という意識が、日々の安全行動につながります。

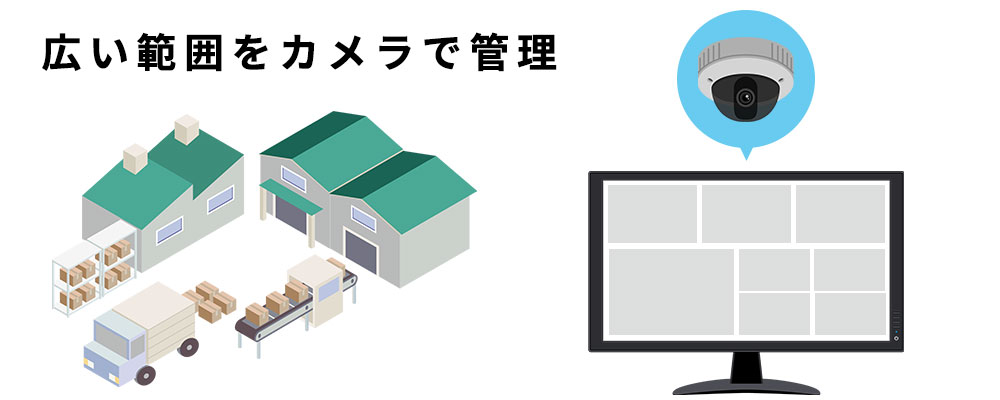

対象エリアを遠隔監視でまとめてチェックできる

防犯カメラがあると、広い範囲や死角になりやすい場所も一度に確認できます。

人の目だけでは見落としがちな部分も、映像で常にチェックできるためです。

現場では、次のように活用されています。

防犯カメラの活用例

- 離れたエリアの作業状況を、モニター越しに一括で確認した

- 夜間や休日も、遠隔から状況を把握できるようになり、不安が減った

- 交差する動線で作業者同士が接触したため、作業エリアを分けて配置を調整した

目が届きにくい場所までカバーできるのが、防犯カメラのメリットです。

少ない人数でも安全を見守る体制をつくれるでしょう。

防犯カメラを現場に導入し、安全対策に活用したいとお考えの場合は、ぜひトリニティーにご相談ください。

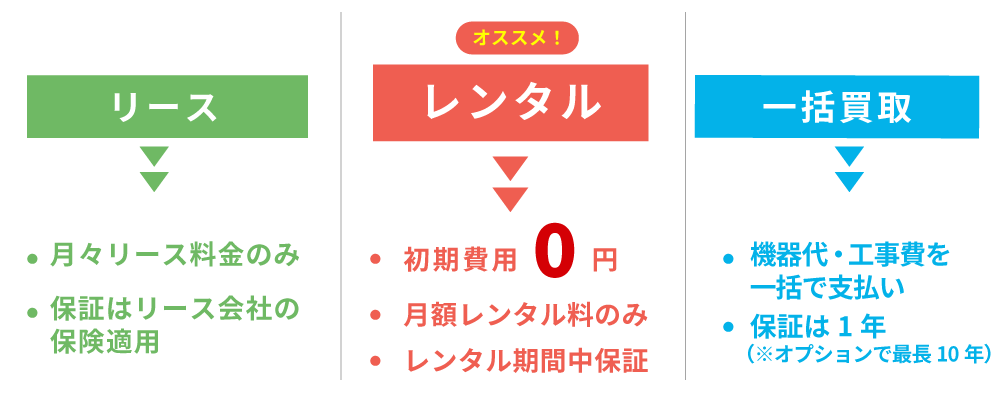

防犯カメラを導入するならレンタルがおすすめ

「防犯カメラを導入したいけれど、費用が高そう…」とお悩みの方も多いのではないでしょうか。

弊社の防犯カメラレンタルプランなら、初期費用0円・月額定額でご利用いただけます。防犯や安全対策に役立つカメラを、無理なく手軽に導入していただけるプランです。

カメラ本体はもちろん、録画機器や設置工事、保守対応まですべてセットになっているので、導入後も安心してお使いいただけます。

また、機器の故障時には出張修理対応のほか、HDDなどの消耗部品の交換にも対応しております。

「導入するときも」「使い続けるときも」ずっと安心できる、それがトリニティーの防犯カメラレンタルです。

現地調査無料!お気軽にお問い合わせください

安全の3原則に関するよくある質問

最後に安全の三原則に関するよくある質問を紹介します。

- 安全の3原則とは具体的に何ですか?

- 安全の3原則とは「整理整頓」「点検整備」「標準作業」の3つを守ることです。

作業環境を整え、機械の不具合を防ぎ、手順を統一することで、事故やケガのリスクを減らします。 - 工場での安全5原則とは何ですか?

- 一般的に工場での安全5原則と言えば「5S」を指すことがほとんどです。

5Sとは、整理・整頓・清潔・清掃・しつけの頭文字をとっています。 - 安全作業の心構えはありますか?

- 安全第一でルールを守るのが大原則です。作業前の点検、正しい保護具の着用、危険の予測、仲間との声掛けを徹底しましょう。

心身の健康状態を整えて作業に臨むことも大切です。

まとめ 安全の3原則には防犯カメラを活用するのもおすすめ

安全の3原則は、現場の安全を守るための基本行動です。

整理整頓・点検整備・標準作業を日々の業務に根づかせることで、事故やトラブルのリスクを大きく減らせるでしょう。

さらに、防犯カメラをうまく活用すれば、作業の振り返りやルールの見直しにも役立ちます。

安全対策の強化に、防犯カメラを活用してみてはいかがでしょうか。

弊社トリニティーは、9,000件以上の防犯カメラ設置実績があります。

さまざまな業種や目的に対応できるので、ぜひご相談ください。

初期費用0円で導入できる「レンタルプラン」もご用意しております。

工場・倉庫向け監視カメラ特設ページ

工場・倉庫では金属や重機の盗難を防ぐセキュリティ対策や、異物混入や労災事故を防ぐためのリスク対策が必要不可欠です。

トリニティーではそんな製造ラインのお悩みを解決する数々のソリューションを展開しています。

スタンダードな監視カメラシステムから現場のDX・省人化を推進するAIカメラシステムまで、お気軽にご相談ください。

詳細はこちら