工場のリスクアセスメントの事例や手順を解説!

監視カメラの活用方法も

工場でのリスクアセスメントに、どのように取り組めばよいのかわからない。

そんなお悩みをお持ちのご担当者様も多いのではないでしょうか。

忙しい現場では、どうしても安全対策が後回しになりがちです。

しかし、危険を放置して事故が起きてしまっては、取り返しがつきません。

この記事でわかること

- リスクアセスメントの具体的な手順と考え方

- 工場で実際に行われたリスク対策の事例

- 監視カメラ・AIカメラを活かした安全管理の方法

工場でリスクアセスメントに取り組む流れが理解できて、安全な現場環境を整えられます。

また、工場の安全対策に欠かせない監視カメラの導入方法についても詳しく解説していますので、ぜひ参考にしてください。

リスクアセスメントとは?

工場での作業には、転倒・感電・火災などさまざまな危険が潜んでいます。

リスクアセスメントとは、リスクを事前に把握し、優先順位をつけて対策を講じることをいいます。

ここでは、基本的な定義や法的位置づけ、よく似た概念との違いを整理します。

ここで解説すること

- リスクアセスメントの定義

- 法的位置づけ

- ヒヤリハット、危険予知(KYT)との違い

リスクアセスメントの定義

リスクアセスメントとは、作業中に起こるかもしれない事故やケガのもとになる「危ないところ」を見つけて、どの危険を優先して対策すべきかを決め、安全な職場づくりにつなげる方法です。

参考:厚生労働省「リスクアセスメント等関連資料・教材一覧」

工場の現場では、気づきにくい危険がたくさんあります。

そのため、あらかじめリスクを洗い出して、1つずつ減らすことが大切です。

工場に潜む危険と対策の例

- すべりやすい床 → すべり止めをつける

- 感電の心配がある配線 → カバーを取り付ける

- 重いものを持ち上げる作業 → 補助器具を導入する

つまり、リスクアセスメントは、「この作業で何が危ないか?」「その対策は何か?」を事前に考え、事故やケガを未然に防ぐための手順です。

リスクアセスメントは義務?法的な位置づけ

リスクアセスメントは、日本の法律で「努力義務」として位置づけられています。

つまり、必須ではないものの、実施が強く求められている対策です。

労災を防ぎ、企業としての責任を果たすために、国はリスクアセスメントの導入を基本として勧めています。

実際に法令を見ると、事業者は、作業における危険性や有害性を調査し、必要な措置を講じるよう「努めなければならない」とされています。

出典:e-GoV法令検索「労働安全衛生法 第二十八条の二」

法的には「努力義務」ですが、実施していない場合、行政指導や改善命令の対象になる可能性もゼロではありません。

リスクアセスメントをやっていないことがリスクになるので、早期に取り組みましょう。

リスクアセスメントに最適の監視カメラとは?プロに相談

ヒヤリハット、危険予知(KYT)とリスクアセスメントの違い

リスクアセスメントと混同されやすいのが、「ヒヤリハット活動」や「KYT(危険予知トレーニング)」です。

3つの違いを下表で比較してみましょう。

| 項目 | 位置づけ | 主な役割 |

|---|---|---|

| リスクアセスメント | 工場全体の安全管理プロセス (調査・評価・対策の実行) |

危険の特定から対策までを体系的に行う |

| ヒヤリハット | 危険発見の情報源の1つ | 過去の事例からリスクの存在を示唆する(アセスメント時の参考資料になる) |

| KYT(危険予知) | アセスメント実施後の現場教育や 再確認として活用されることが多い |

作業前に現場のメンバーで危険を再確認・共有する |

ヒヤリハット・KYT・リスクアセスメントは、単独で使うものではなく、それぞれが補い合う関係にあります。

現場の実態に応じてうまく組み合わせることで、より効果的な安全対策が実現できます。

リスクアセスメント・KYT・ヒヤリハットの役割

- ヒヤリハット → 過去の危なかった体験からリスクを見つけるヒントになる

- KYT → 作業ごとのリスクを現場で再チェックする活動

- リスクアセスメント → 全体を俯瞰して、根本的な危険性を洗い出せる

それぞれを組み合わせて活用することで、工場の安全性を高く保てます。

セキュリティで工場の安全対策!まずは無料で相談

なぜ製造現場でリスクアセスメントが重要なのか?

事故を未然に防ぐには、どのようなリスクが存在するのかを正しく理解し、その背景を知ることが大切です。

ここでは、リスクアセスメントの重要性を示す3つの観点を紹介します。

ここで解説すること

- 労働災害の現状

- 日本と欧米では安全の考え方が異なる

- 事故率の低い欧米の考え方を取り入れている

労働災害の現状

製造業では多くの労働災害が発生しており、そのうちの大半は「未然に防げた事故」です。

危険な個所の把握や対策が不十分なまま作業を続けているケースが多く、リスクを放置することが、重大事故につながってしまいます。

令和5年の労働災害発生状況

- 休業4日以上の死傷者数は135,371人で3年連続増加(前年比3,016人増)

- 死亡者数が多い業種:建設業、製造業、陸上貨物運送事業

- 主な事故:墜落・転落、交通事故、挟まれ・巻き込まれ、転倒、動作の反動・無理な動作

製造業や建設業などは、事故のリスクが多く、リスクアセスメントによる事前のリスク特定と対策をしっかり行っていくことが重要です。

日本と欧米では安全の考え方が異なる

日本と欧米では、安全に対する基本的な考え方が異なり、それがリスクアセスメントの取り組み方にも影響を与えています。

日本と欧米の安全に対する考え方の違い

| 観点 | 日本の考え方 | 欧米の考え方(例:イギリス) |

|---|---|---|

| 基本思想 | 人が注意すれば災害は防げる | 人はミスをする前提で災害を防ぐ |

| 事故の原因 | 作業員の不注意や不安全行動が原因とされる | 設備や環境に原因がある 人のミスを許容する設計が必要とされる |

| 主な対策 | 安全教育、マニュアル、注意喚起、指差呼称など 人に頼る対策 |

本質安全化(設備や機械そのものを安全にする)、 安全基準の厳格化 |

| 法的枠組み | 労働安全衛生法でリスクアセスメントは「努力義務」 | 労働安全衛生法(1974年)で「事業者がリスクに責任を負う」 ことを明文化 |

| 背景・文化 | 同一文化・言語環境で教育が機能しやすい | 外国人労働者が多く、教育だけでは対応できないため、 仕組み(設計)重視の傾向 |

| 成果の傾向 | 災害発生率は低いが、重大事故(死亡災害)は一定数発生 | 災害発生率はやや高めでも、死亡率は非常に低い (=命を守る仕組みが機能している) |

このように、日本は人の行動に焦点をあてた対策、欧米は設備や制度に根ざした考え方が中心です。

今後の安全対策には、この両者の考えをバランスよく取り入れることが求められます。

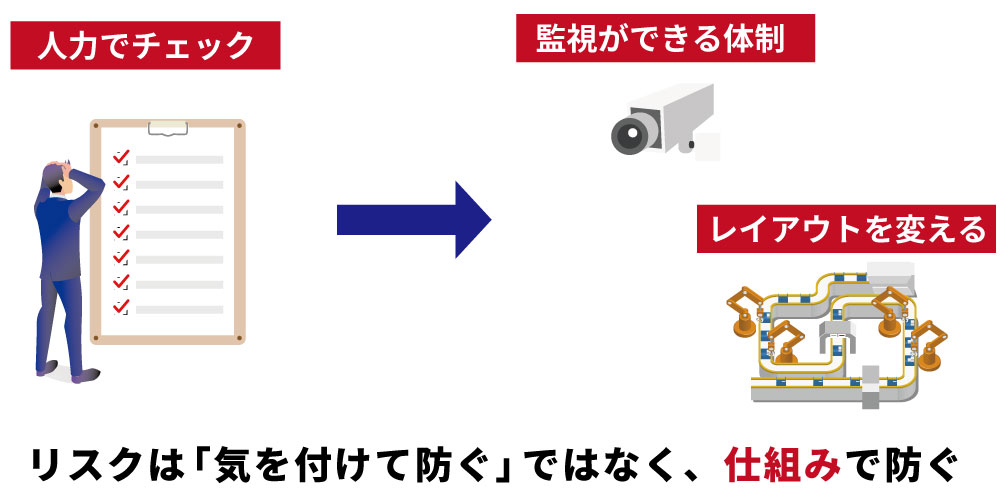

リスクアセスメントが変える安全の常識

リスクアセスメントの導入により、日本の工場でも設備や設計の段階からリスクを取り除く考え方が広まりつつあります。

これまで日本では、危険予知やヒヤリハットの共有など、現場の注意力に重きを置いた対策が中心でした。

しかし欧米では、人は必ずミスをする前提で、ミスしても重大事故にならないように仕組みで防ぐ考え方が主流です。

- 危険を生む作業動線を設備レイアウトから見直す

- 誤操作が起きない装置設計に変える

- リスク評価により、どの対策を優先すべきかが明確になる

リスクアセスメントは、日本の安全活動に「人に頼らない新しい視点」を加える手法です。

これからの現場では、「人が気をつけて防ぐ」から「仕組みで防ぐ」への転換が求められています。

工場向けの監視カメラとは?料金は?お問い合わせ

リスクアセスメントの事前準備

リスクアセスメントを効率的に進めるには準備しておく体制や情報があります。

ここでは、以下3つのポイントを整理していきましょう。

リスクアセスメントに必要な準備

- 実施体制を確立する

- 実施時期を設定する

- 必要情報を集める

実施体制を確立する

リスクアセスメントは、現場任せではなく、会社全体で体制を整えましょう。

実施にはさまざまな判断や調整が必要であり、経営層から現場作業者まで、それぞれの立場での関与が求められるためです。

厚生労働省によると、以下のような体制が推奨されています。

リスクアセスメントにおける各担当者の関わり方

| 役割 | 主な関わり方 |

|---|---|

| 社長・工場長 | 導入を決定・全体方針を示す。重要場面に応じて関与 |

| 安全衛生部門の責任者 | 推進責任者。リスクの洗い出し~対策検討まで全体を統括 |

| 現場の責任者 | 作業内容の把握と評価、現場での具体的な実施を主導 |

| 作業者 | 危険の特定・意見の反映・現場視点での協力を担う |

誰が何に関与するかを最初に決めておくと、責任の所在が明確になり、全員が主体的に関われる仕組みができます。

実施時期を設定する

リスクアセスメントの実施時期は「何かが変わる前後」が原則です。

厚生労働省では、以下のように具体的なタイミングを定めています。

| No. | リスクアセスメントの実施時期 |

|---|---|

| 1 | 建設物を設置する、移転する、変更する、又は解体するとき。 |

| 2 | 設備を新規に採用する、又は変更するとき。 |

| 3 | 原材料を新規に採用する、又は変更するとき。 |

| 4 | 作業方法又は作業手順を新規に採用する、又は変更するとき。 |

| 5 | その他、次に掲げる場合等、事業場におけるリスクに変化が生じ、又は生じるおそれがあるとき。 ア:労働災害が発生した場合であって、過去の調査等の内容に問題がある場合 イ:前回の調査等から一定の期間が経過し、機械設備等の経年による変化、労働者の入れ替わり等に伴う労働者の安全衛生に係る知識経験の変化、新たな安全衛生に係る知見の集積等があった場合 |

「何かを変えるとき」と「過去の延長線に不安があるとき」が、リスクアセスメントの実施タイミングです。

必要情報を集める

現場の安全を守るには、危険の根拠となるデータや記録を集めることが欠かせません。

作業手順や設備の仕様を集めたり、ヒヤリハットの事例・整理整頓活動記録など、製造現場を知ることが適切な安全対策につながります。

リスクアセスメントには、安全担当者だけでなく現場で働く人からの声も重要です。

ヒヤリハット報告や巡視記録を日常的に集める仕組みづくりが、安全意識の定着につながります。

リスクアセスメントに必要な情報

- 作業標準、作業手順書等(操作説明書、マニュアル)

- 機械、設備等の仕様書及び取扱説明書

- 化学物質等の安全データシート(MSDS)

- 機械設備等のレイアウト等、作業の周辺の環境に関する情報

- 作業環境測定結果等

(特殊健康診断結果、生物学的モニタリング結果) - 混在作業による危険性等、複数の事業者が同一の場所で作業を実施する状況に関する情報

- 災害事例、災害統計等

- ヒヤリハット事例

- 危険予知活動の記録

- 職場パトロールの記録

- 職場改善提案の記録及びその具体的内容

- 整理整頓活動の記録

- その他調査等の実施にあたり参考となる資料等

現地調査無料!お気軽にお問い合わせください

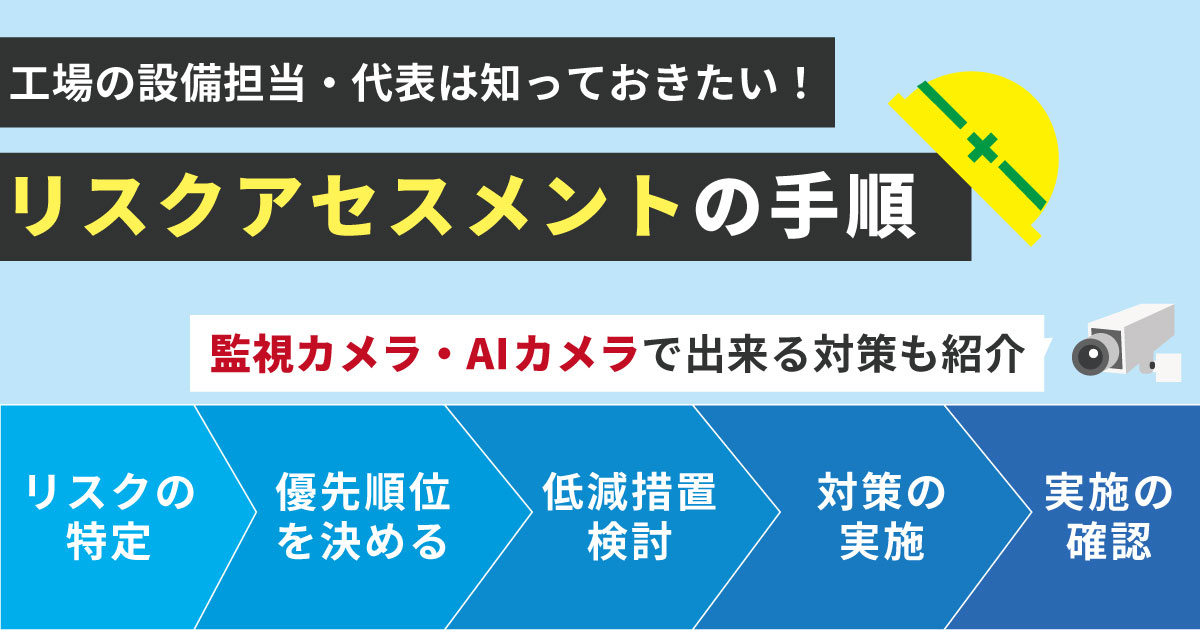

リスクアセスメントの基本5STEP

リスクアセスメントは、闇雲に危険を探すのではなく、決まった手順に沿って段階的に行うことが重要です。

ここでは、厚生労働省が推奨する5つの基本ステップを紹介します。

リスクアセスメントに必要な5つのステップ

- STEP1:危険性・有害性の特定

- STEP2:リスクの見積もりと優先順位設定

- STEP3:リスク低減措置の検討

- STEP4:リスク低減措置の実施

- STEP5:リスク低減措置の記録と有効性の確認

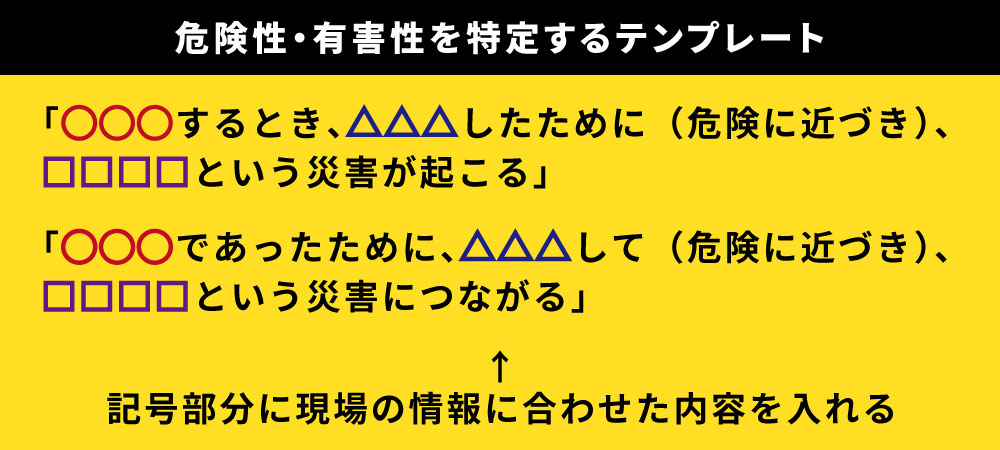

STEP1:危険性・有害性の特定

はじめに危険性・有害性の特定を行います。

危険性・有害性の特定とは、そのリスクがどのような過程を経て災害につながるのか予測することです。

以下のテンプレートに情報源を表現すると、危険性、有害性を特定しやすくなります。

危険性・有害性を特定するテンプレート

「~するとき、~したために(危険に近づき)、~という災害が起こる」

「~であったために、~して(危険に近づき)、~という災害につながる」

テンプレートを当てはめた例(高所作業の場合)

「足場の点検が不十分なまま作業をしたために」

「作業者が足を滑らせて」

「地上に転落し、頭部を強打した」

このように、「環境要因」や「作業者の行動」「設備の状態」などを順に整理し、危険に近づく過程と結果をセットで明確にすることが、STEP1で重要な作業です。

情報源は、毎日の作業手順や過去の事故災害事例などを参考にするとよいでしょう。

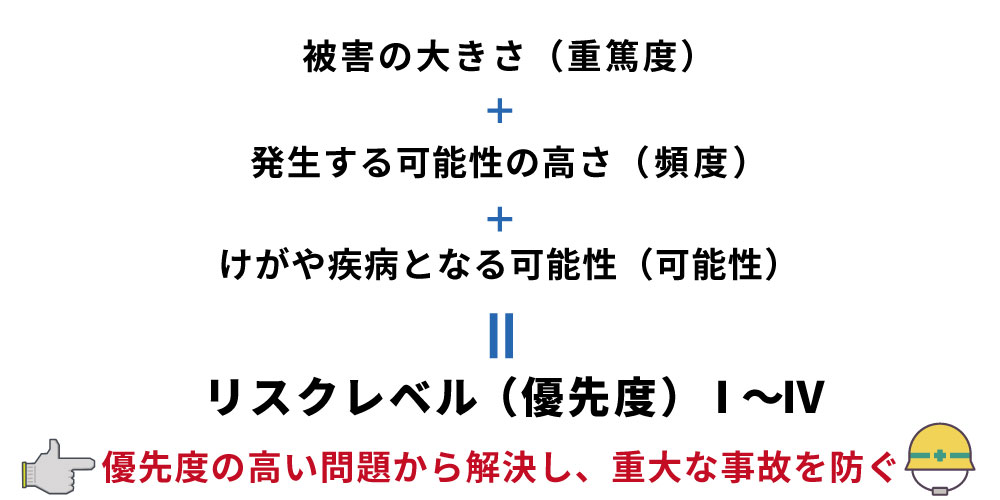

STEP2:リスクの見積もりと優先順位設定

危険性、有害性を特定したら、次はどれほど重大なリスクか見積ります。

以下の3つを点数化し、優先順位を設定するのが基本です。

- 被害の大きさ(重篤度)

- 発生する可能性の高さ(頻度)

- けがや疾病となる可能性(可能性)

これらの評価点を足して、数値の高いものから優先的に対策する必要があります。

重篤度の目安

| リスクの程度 | 目安 | 評価 |

|---|---|---|

| 致命傷 | 死亡や永久的労働不能 | 10 |

| 重傷 | 長期療養を要するけがおよび障害の残るけが | 6 |

| 軽傷 | 休業災害および普及災害 | 3 |

| 微傷 | 手当後、すぐに元の作業に戻れるけが | 1 |

頻度の目安

| リスクが発生する可能性 | 発生頻度の目安 | 評価 |

|---|---|---|

| 頻繁 | 毎日 | 4 |

| 時々 | 週に一回 | 2 |

| ほとんどない | 半年に一回 | 1 |

可能性の目安

| 可能性 | 目安 | 評価 |

|---|---|---|

| 極めて高い | 防護カバー等未設置、安全マニュアルなし | 6 |

| 高い | 防護カバー未設置、安全教育あり | 4 |

| 低い | 工学的対策あり、不備あり | 2 |

| 極めて低い | 適切な工学的対策、安全教育あり | 1 |

重篤度・頻度・可能性の評価点を合計してリスクレベル・優先度の目安とする

3つの評価点の合計値で、リスクレベルの基準になります。

数値化・分類することで、「どのリスク対策から手をつけるべきか」が明確になります。

| 点数 | リスクレベル | リスク低減措置の優先度 |

|---|---|---|

| 12~20 | Ⅳ | 直ちに中止または改善する |

| 9~11 | Ⅲ | 優先的に改善する |

| 6~8 | Ⅱ | 計画的に改善する |

| 5以下 | Ⅰ | 教育や人材配置で対応する |

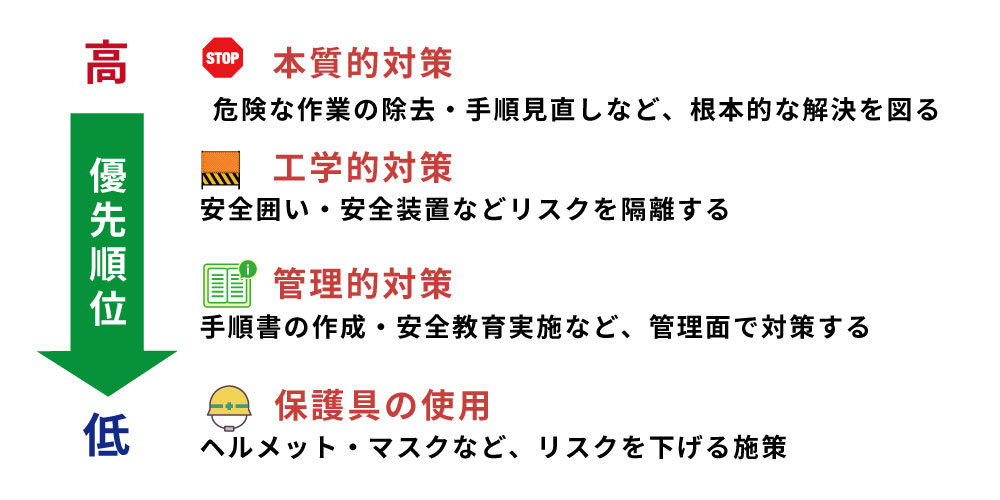

STEP3:リスク低減措置の検討

リスクの大きさと優先順位が把握できたら、次はそのリスクをどう減らすのかを考えるステップです。

以下のような手順で対策を検討します。

- 本質安全化(機械の設計変更などで危険を根本からなくす)

- 工学的対策(囲いセンサーなどの装置を導入)

- 管理的対策(作業マニュアルの見直しや安全教育の強化)

- 保護具の使用(ヘルメット、マスクなど)

できるだけ人の注意に頼らない対策をするのがポイントです。

STEP4:リスク低減措置の実施

いくら優れた対策を検討しても、実際に職場で行動に移さなければ安全は守れません。

このステップでは、決定したリスク低減措置を現場で確実に実施することが求められます。

- 設備の改修・囲いの設置などの物理的対策

- 作業手順書の見直しと共有

- 教育訓練・指導による現場定着

- 保護具の配布と着用指導

重要なのは「実施状況を記録・管理する」ことです。

誰が、いつ、どのように実行したかを明確にして、継続的な改善につなげましょう。

STEP5:リスク低減措置の記録と有効性の確認

リスク対策を実施したあとは、その内容を記録し、きちんと効果が出ているかを確認することが大切です。

ここを曖昧にすると、同じリスクが繰り返される恐れがあります。

- 実施した対策の記録(日時・担当者・内容)

- 改善後の現場確認(作業の様子・安全性の変化)

- 作業者へのヒアリング(使いやすさ・問題点)

- 必要に応じて再アセスメントの実施

このステップでは「やりっぱなし」を防ぐ仕組みづくりが重要です。

記録と検証を通じて、安全対策の質を高めていきましょう。

工場におけるリスクアセスメントの実践事例

実際にリスクアセスメントを導入した工場では、さまざまな安全対策が具体的に実行され、事故の予防や作業環境の改善につながっています。

ここでは、現場での実践内容をいくつかの事例に分けて紹介します。

食品工場におけるリスクアセスメント実施例

食品工場では、作業の中に潜む危険を見落とすと、大きな事故につながることがあります。今回は「おにぎり成型作業」の事例をご紹介します。

参考:厚生労働省「食品工場におけるリスクアセスメント」

この例は、おにぎりのくぼみに具材を入れる工程で、作業者が製品の位置を直すために安全カバーを外してしまった場面をもとにしたリスクアセスメントです。

| ステップ | 内容 |

|---|---|

| 危険性の特定 | 安全カバーを外した状態で指を入れ、機械に巻き込まれて指を切断する恐れがある |

| リスクの見積もり | 頻度:1、可能性:2、重篤度:10 → リスクレベルⅣ(13点) |

| リスク低減措置 | 機械が停止しないと安全カバーが外れない構造に変更 |

| 見直し後の評価 | 頻度:1、可能性:1、重篤度:1 → リスクレベルⅠ(3点)へ大幅低減 |

ポイント

- 「安全カバーを外せてしまう構造」が根本のリスク要因

- 設備の構造変更により、作業者の誤操作そのものを防げた

このように、リスクを数値化して見える化し、実際の事故が起きる前に対策することが、リスクアセスメントの大きな目的です。

工場火災のリスクアセスメント実施例

工場では、化学物質を扱う工程が多く、漏洩や静電気の発生による火災事故のリスクが常に存在します。

ここでは「引火性液体を使う作業」におけるリスクアセスメントの事例をご紹介します。

| ステップ | 内容 |

|---|---|

| 危険性の特定 | 引火性液体の移送中、液だれや飛散により蒸気が発生し、静電気で着火するリスクがある |

| リスクの見積もり | 頻度:2(ときどき発生)、可能性:6、重篤度:10 → リスクレベルⅣ(18点) |

| リスク低減措置 | 導電性ホースの使用、接地の徹底、充填速度の管理、防爆エリアでの作業など |

| 見直し後の評価 | 頻度:1、可能性:1、重篤度:4 → リスクレベルⅡ(6点)まで低減 |

ポイント

- 静電気対策を徹底し、設備と作業手順の両面からリスクを管理

- 引火性液体に特有のリスク(蒸気・静電気・温度)に対する配慮が重要

このように、火災は小さな作業ミスや設備不備から発生するため、事前のアセスメントと設備改善が不可欠です。

リスクアセスメントを支援するツール・フォーマット

リスクアセスメントを現場で円滑に進めるには、便利なツールやフォーマットの活用が欠かせません。

ここでは、支援ツールの活用方法について以下の内容を紹介します。

ここで解説すること

- リスクアセスメントシートの書き方・記入例

- リスクアセスメントの実施支援システム

- 効果的に活用するためのポイント

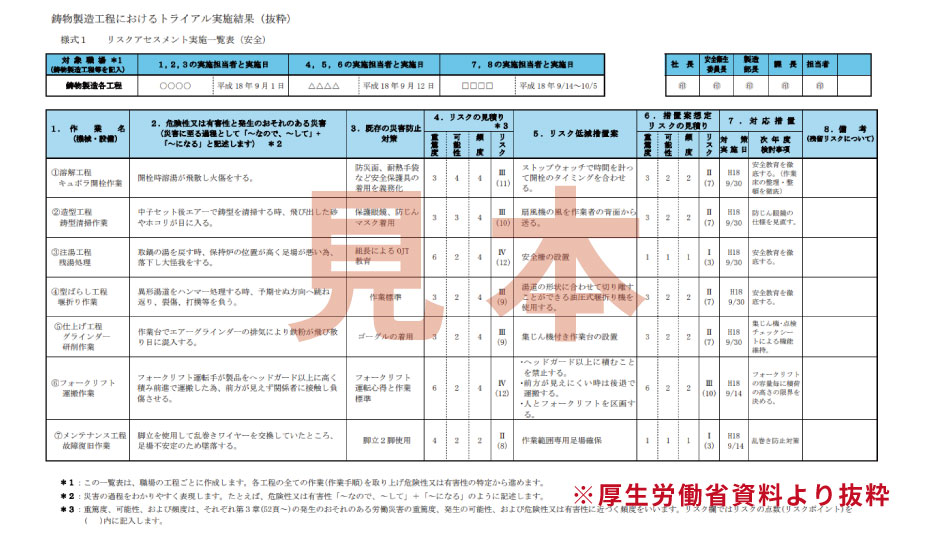

リスクアセスメントシートの書き方・記入例

リスクアセスメントを実施する場合、シートに記録すると管理がしやすくなります。

厚生労働省が提供しているリスクアセスメントシートを使うのがおすすめです。

リスクレベルの判断目安も記載されており、簡単に入力できます。

実際にシートに入力した例は以下のとおりです。

出典:厚生労働省「リスクアセスメント 実施一覧表の作成 (安全・労働衛生)」

リスクアセスメントシートに記録しておけば、社内外で安全対策の共有がしやすくなります。

リスクアセスメントの実施支援システム

厚生労働省では、リスクアセスメントを実施するにあたって、支援システムを提供しています。

該当する業種を選択して、クリックしていくだけで表作成ができるので、フォーマットを考える必要があります。

「リスクアセスメントを実施したいけど、フォーマットの作成する時間がない」とお悩みの方は、支援システムを活用するのもおすすめです。

効果的に活用するためのポイント

リスクアセスメントシートは「書いて終わり」にせず、日常的な改善活動につなげることが重要です。

せっかくの記録を現場で活かすためには、以下のポイントを押さえましょう。

リスクアセスメントの活用ポイント

- 定期的に見直す:作業内容が変わったときや事故発生時には必ず更新

- 現場で共有する:朝礼やミーティングで確認し、安全意識を高める

- 写真や図を加える:視覚的に危険を伝える工夫で理解度アップ

- 優先度を明確に:リスクスコアに基づいた対応順を設定する

単なる帳票管理にとどめず、「現場の安全文化を育てる道具」として活用しましょう。

リスクアセスメントに監視カメラを活用する

リスクアセスメントの精度を高めるには、事前準備が重要です。

監視カメラを活用すると、映像を残せるので現場の情報を収集しやすくなります。

ここでは、監視カメラをリスクアセスメントに活用する方法について以下を紹介します。

ここで解説すること

- 監視カメラが役立つ理由

- AIカメラの活用法

監視カメラが役立つ理由

監視カメラは、映像を記録でき、監視の目にもなるためリスクアセスメントに役立ちます。

具体的には以下のとおりです。

- リスクアセスメントの必要情報を集める際に役立つ

- 危険性、有害性を特定する際に活用できる

- 対策を正しく実施できているか映像で確認できる

監視カメラが設置されていれば、いざリスクアセスメントを実施しようと思い立ったときに情報が集めやすいです。

また、対策案を考えたあとに導入しても、現場で正しく実施できているのか確認できます。

安全対策、防犯対策どちらにも役立つのが監視カメラの魅力です。

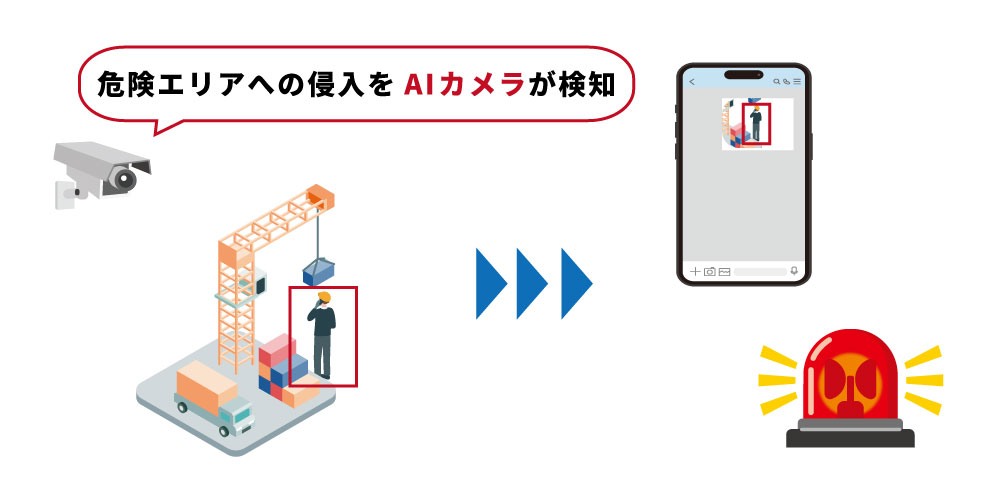

AIカメラの活用法

AI機能を搭載した監視カメラの導入により、「なにかあってから録画映像を見る」ではなく、「リアルタイムで現場の異常を知り、対処をする」ことができるようになります。

AIカメラは、従来の監視カメラと異なり、以下のようなメリットがあります。

| 特長・機能 | 内容 |

|---|---|

| リアルタイム検知 | 異常を即座に検知し、管理者へ自動通知 |

| 転倒検知 | 作業中の転倒・体調の急変による倒れ込みを検知 |

| 立ち入り禁止エリアの監視 | 危険区域への侵入を検知し、事故を未然に防止できる |

| ヒューマンエラーの防止 | 作業員の「うっかり」による立ち入りなどを監視し、トラブルを回避できる |

リスクアセスメントにおけるAIカメラ活用例

- 工場内の危険区域へ人が近づくとアラート音が鳴る

- 薬品庫などの特定の部屋へ、担当者以外が入ると管理者のスマホへ通知が届く

- 時間外の工場への人の出入りを管理する

また、当社ではAI搭載カメラを導入しやすいよう、初期費用を抑えたレンタルプランをご用意しております。

工場の安全対策・防犯対策をご検討の際は、ぜひお気軽にご相談ください。

工場のリスクアセスメントでよくある質問

最後に工場のリスクアセスメントでよくある質問を紹介します。

- 工場でのリスクアセスメントとは?

-

工場におけるリスクアセスメントとは、作業現場に潜む危険や有害要因を洗い出し、そのリスクの大きさを見積もったうえで、優先順位を決めて対策を講じる一連の安全管理プロセスです。

転倒や挟まれなどの事故、化学物質の取り扱いなど、さまざまなリスクを事前に把握することで、労働災害の未然防止につながります。

法律で義務化はされていませんが、実施が強く推奨されています。

- 製造業のリスク例は?

-

製造業では、人・モノ・設備・作業環境に関わるさまざまなリスクが存在します。

機械による挟まれ、感電、化学物質による健康被害などは重大事故につながる可能性があるため、事前のリスク把握が重要です。 - 手順・作成方法・4つのステップとは?

-

リスクアセスメントの5ステップは、実務の中で4つの流れにまとめて整理されることもあります。

現場で活用しやすいように、「検討」と「実施」を一体化してシンプルな手順にしています。

現地調査・お見積り無料!

まとめ 監視カメラでリスクアセスメントを強化しよう

工場の安全管理において、リスクアセスメントは「起こりうる危険を未然に防ぐ」ための取り組みです。しかし、どれほど丁寧に対策を講じても、人の目や記憶だけでは限界があります。

そこ役立つのが、監視カメラやAIカメラの導入です。

現場の状況を映像で残すことで、潜在的な危険の発見・証拠の記録・再発防止にもつながります。

また異常行動をAIが自動で検知し、即座にスマホへ通知する機能も、現場の負担軽減が可能です。

トリニティーでは、工場の環境やリスクに応じた監視カメラ・AIカメラのご提案から設置、運用サポートまで一貫対応しております。

「うちの工場にも導入できる?」「どんなカメラを設置すればいいのかな?」という方も、 現地調査・お見積りは無料ですので、ぜひお気軽にお問い合わせください。

安全性を高め、安心して働ける工場づくりを実現するサポートをさせていただきます。

工場・倉庫向け監視カメラ特設ページ

工場・倉庫では金属や重機の盗難を防ぐセキュリティ対策や、異物混入や労災事故を防ぐためのリスク対策が必要不可欠です。

トリニティーではそんな製造ラインのお悩みを解決する数々のソリューションを展開しています。

スタンダードな監視カメラシステムから現場のDX・省人化を推進するAIカメラシステムまで、お気軽にご相談ください。

詳細はこちら