製造業・工場DXの事例10選

中小企業でもできるDXと進まない理由・解決策

製造業、工場でもDXの必要性が高まっています。

ただ、いざDXを進めようと思っても、費用対効果がわからず、導入に踏み切れないという企業の方もいるのではないでしょうか。

そこでこのページでは、以下の内容を解説します。

この記事でわかること

- 製造業、工場DXの基礎

- 製造業のDX事例

- 取り組む際のポイント

製造業DXとは?定義・背景・必要性をわかりやすく解説

製造業の現場では、DXに取り組んでいる企業も増えています。

とはいえ、具体的に何をどう変えるとDXができるのか、イメージしづらい方も多いかと思います。

ここでは、DXの基本と、製造業で求められる理由を整理します。

ここで解説すること

- そもそもDXとは何か

- 製造業でDXが求められる3つの背景

- DXを導入するメリット

そもそもDXとは何か

DX(デジタルトランスフォーメーション)とは、「デジタル技術を使ってビジネスや業務の仕組みを根本的に変えること」です。

ただDXは、単純にデジタル化や効率化を進めるのではなく、企業の競争力そのものを高めることを目的とします。

最終的に、DXの結果、「顧客により良い価値を届けること」や「会社全体が効率よく動く仕組みづくり」に繋がるかどうかが重要です。

デジタル技術はあくまで手段であり、その先にどのような変革をもたらすかがDXの本質といえます。

製造業におけるDXの例

- 設備データをリアルタイムで収集し、生産効率を最適化

- 目視点検をセンサーやAIに置き換え、不良率を低減

- 防犯カメラ映像を活用し、現場の動線分析・安全管理を自動化

- 紙帳票をデジタル化し、工程管理を透明化

製造業でDXが求められる3つの背景

製造業でDXが急務になっているのは、人材不足・老朽化設備・競争激化の3つが同時に進んでいるためです。

従来のままでは生産性を維持できず、品質や納期の競争で遅れを取ってしまう可能性があります。

製造業にDXが必要な理由

- 人手不足の深刻化:熟練作業者が減り、技術継承が追いつかない

- 設備・システムの老朽化:古い機器がデータ活用の壁になる

- 国際競争の激化:海外メーカーはすでにスマート工場化を推進

こうした課題に対応するために、データを軸にしたDXが求められています。

DXを導入するメリット

製造業、工場でDXを推進するメリットは、業務をデータで管理することで、現場のムダやトラブルを定量的に把握し、業務改善につながるためです。

DXを本格的に進めていくには導入コストがかかりますが、あくまで製造業の経営を向上させる投資です。

まずは、小規模からでも取り組んでみるのが成功のポイントといえます。

工場・製造業でDXを推進するメリットは?

- 生産性向上

- 品質の安定化

- コスト削減

- 安全対策強化

製造業DXが進まない5つの理由

製造業の現場ではDXの必要性が高まっている一方、思うように進まない企業も少なくありません。

ここでは、DXが停滞する主な理由を5つに整理し、自社の課題と照らし合わせて理解しやすい形で解説します。

製造業のDXが進まない理由

- レガシーシステム・紙運用から脱却できない

- DX人材・IT人材が不足している

- 属人化した現場ルール・技術継承が進まない

- 投資対効果が見えにくく、最初の一歩が踏み出せない

- データの分断/部門間連携が弱い

レガシーシステム・紙運用から脱却できない

多くの製造業、特に中小企業では、長年使い続けてきた古い基幹システム(レガシーシステム)や、紙ベースでの情報管理が根強く残っています。

こうした古いシステムと運用が、DX推進を妨げる原因になっているケースは少なくありません。

レガシーシステムでDX推進が進まない例

- 最新システムとの連携が難しい

- 紙で管理された情報は分析に使いにくい

- 手作業でのデータ入力によってミスが増える

- 属人化が深まり、誰でも使える仕組みにならない

慣れ親しんだシステムから変更を進める場合、現場からの抵抗も起こりやすいです。

ただ、DXを進めるには、システムを刷新する必要があります。

現場の意見を聞きながら、少しずつでも現場の理解を得ることでDXが進めやすくなります。

DX人材・IT人材が不足している

製造業でDXが進まない理由の1つが、DXを推進できる人材の不足です。

現場の業務を理解し、IT分野にも精通した人材の確保が難しく、DXが進まないということもあります。

IT人材がいないとDXが進まない理由

- 現場とITをつなぐ担当者がいない

- 外部に依存しすぎて内製化が進まない

- データ分析やシステム運用を担う人が不足している

- 現場作業と並行でDXを進める負担が大きい

DXを進めるために必要な人材の採用や教育には時間がかかるため、外部支援を適切に活用しながら段階的にスキルを内製化していくことが重要です。

属人化した現場ルール・技術継承が進まない

製造業の現場では作業がベテラン頼りになり、ルールや技術が属人化しているケースもあります。

技能が個人に依存している状態では、デジタル化する前提となる「業務の統一」が進みません。

属人化でDXが進まない現場の例

- 作業手順が人によって異なり、データ化の基準が作れない

- ベテランの退職とともにノウハウが失われる

- ベテランの経験に頼った作業が多く、共有されにくい

- 新人が育ちにくく、生産性が安定しない

まずは作業手順や判断基準を見える化し、標準化を進めることが重要です。

その上でデジタル化を組み合わせると、技術継承と生産性向上の両方が実現しやすくなります。

投資対効果が見えにくく、最初の一歩が踏み出せない

DXへの投資は、システム導入費用や人材育成費用など、まとまった初期費用がかかることがほとんどです。

とくに中小企業では「DXを行った効果がいつ、どの程度得られるのか不透明で、投資に踏み切れない」という悩みを抱える企業が少なくありません。

費用対効果が見えずにDXが進まない例

- 投資額に対し、回収期間や効果が読みづらい

- どこから手を付ければよいか分からず判断が止まる

- 現場と経営の間で優先度が統一されない

- 部分最適が先行し、全体像が見えないまま導入が遅れる

「取り組んで成果が出なかったらどうしよう」という悩みが、DXが進まない原因の1つです。

DXの効果を実感しやすいように、小規模からスタートしてみるのもよいでしょう。

データの分断/部門間連携が弱い

製造業では、設計、生産、品質管理、販売といったさまざまな部門が存在します。

それぞれが異なるシステムや方法でデータを管理していることが一般的です。

しかし、このデータの分断や部門間の連携不足は、DXを阻む要因となります。

部門間の連携不足によってDXが進まない例

- 必要な情報がすぐに手に入らない

- 部署ごとに使うシステムが違い、情報がつながらない

- データ連携のための手作業が発生し、重複入力や確認作業に時間がかかる

DXの効果を最大化するには、まずデータ連携の基盤を整えることが重要です。

全体を通した情報の流れができれば、改善スピードが一気に高まります。

製造業DXの成功事例10選

「DXを始めたいが、具体的にどうすれば良いのか」「他社の成功事例を知りたい」と考えている方も多いでしょう。

国内外の大手企業を中心に、製造業DXの具体的な成功事例を10社ご紹介します。

| 企業名 | DX内容・取り組み概要 | 成果・ポイント |

|---|---|---|

| トヨタ | 工場IoT化・スマートファクトリーを推進 | 生産性向上・ライン停止の削減 |

| ダイキン | 生産ラインの予兆保全をAIで実現 | 設備故障の早期検知・安定稼働 |

| コマツ | 建機をIoT化し稼働データを分析 | 稼働最適化・整備効率の向上 |

| パナソニック | 設計領域で生成AIを活用 | 設計時間の短縮・品質向上 |

| JFEスチール | 危険作業をAIカメラで監視 | 事故防止・作業負荷の軽減 |

| IHI | PLM×デジタルツインで開発効率化 | 生産準備の短縮・不良削減 |

| 旭鉄工 | AIによるカイゼン分析を自動化 | 生産性大幅向上で有名な事例 |

| 日産 | メタバース工場を活用 | リアルと仮想空間の連携を強化 |

| 三菱電機 | e-F@ctoryの全社DX | 生産効率・品質の大幅最適化 |

| 富士通 | 設計開発プラットフォームを統合 | 情報共有の高速化・ミス削減 |

企業で行われるDXは、安全性の向上や作業効率のアップなど、様々な目的で行われます。

どんなDXを推奨していくか迷ったら、自社で今感じている課題や従業員の声をヒントにしながら、他社のDX成功事例を探して参考にするのも一つの手です。

中小企業も始めやすい、防犯カメラを活用したDX事例

製造業のDXというと大企業しかできないと思われがちです。

ただ、実際には中小企業でも取り組みやすい範囲から始めて成果を出している事例も増えています。

ここでは、規模の小さな工場でも実践できるDXの例を紹介します。

中小企業におすすめのDX事例

- 食品工場|温湿度管理のデジタル化

- 自動車部品工場|遠隔監視による省人化

- 地方製造業|在庫・入出庫管理のDX化

- 倉庫・オフィス|AI人検知システムで入退室管理

食品工場|温湿度管理のデジタル化

食品工場では、温度・湿度の管理をデジタル化することで、品質の安定と作業負荷の軽減が同時にできます。

手書きによる記録や目視確認では抜け漏れが起こりやすく、異常の早期発見も難しいため、データ化によって管理水準を高められるからです。

食品工場の温湿度管理をDXするメリット

- 温湿度を自動記録し、帳票作成の手間を削減

- 異常値をアラート通知し、トラブル前に対応できる

- 過去データを活用し、季節による変動を予測

- 防犯カメラと組み合わせて作業動線を確認し、ムダな工程を削減

食品工場では、湿度と温度の管理は重要な項目です。

デジタル化できれば作業の質と効率、どちらも改善できます。

中小自動車部品工場:遠隔監視による省人化

防犯カメラの遠隔監視機能は、設置したカメラをスマートフォンやパソコンで遠隔で確認できるシステムです。

工場の製造ラインなどを遠隔監視ができるようになること、少人数でも工場全体を管理できる体制が整い、省人化と安全性向上につながります。

工場で遠隔監視システムを使うメリット

- 管理者が外出中でも作業を確認できる

- 作業を映像で振り返り改善できる

- 夜間や休日など無人の時間帯も見回りが不要になる

遠隔監視を取り入れることで、作業効率は上がり、工場の経営改善も進めやすくなります。

弊社トリニティーのお客様でも防犯カメラを導入する際、スマホで遠隔監視できる機能は非常に人気です。

複数の拠点がある工場の一括管理のためのDXとしてもおすすめです。

地方製造業:在庫・入出庫管理のDX化

入出庫管理をデジタル化することで、在庫の所在・数量が正確に把握でき、ムダな発注や欠品を防げます。

問題が発覚した時、録画映像で記録が確認できるので、トラブルにも強い現場になります。

在庫管理に防犯カメラを使うメリット

- QRコードで入出庫を記録し、棚卸し時間を短縮

- 在庫の過不足を自動でチェック

- 過去データから発注タイミングを最適化

- カメラで入出庫の様子を録画し、不正や取り違えを防止

在庫の入出庫管理が重要になる製造業では、DXを取り入れるとトラブルにも対応しやすくなります。

弊社でも、工場の防犯対策、在庫の入出庫トラブルを同時に対策することを目的に防犯カメラをご依頼いただくお客様もいらっしゃいます。

製造業の倉庫・オフィス:AI人検知システムで人の出入りを管理

特定エリアに侵入した人物をAIが検知し通知ができるAI人検知システムは、空き巣の侵入や、危険エリアの人の出入りの検知など、工場・倉庫の防犯、安全性向上に役立ちます。

トリニティーのAI人検知システムなら、現場の写真付きで通知が来るので、すぐに現場の状況が把握でき対処も迅速になります。

AI人検知システムを倉庫で使うメリット

- 不審者をAIが検知し、即時通知できる

- 作業者の動線を可視化し、倉庫内の配置改善に活用できる

- 防犯カメラの映像と連携し、事故・トラブルを早期に対応できる

製造ラインと事務所間:双方向通話ができる防犯カメラで声掛けをする

会話ができる防犯カメラなら、離れた場所からもカメラを通して会話ができます。

現場でトラブルが起きた時や、急ぎで管理者に指示を仰ぎたい時など、製造ラインと事務所間を直接行き来しなくてもカメラで会話ができるので、業務改善につながります。

防犯カメラの会話機能を使うメリット

- 距離が離れていても映像を見ながらリアルタイムでコミュニケーションをとれる

- スムーズに指示出しができる

- 不審者を見つけた時、声掛け機能で威嚇ができる

双方向通話機能を動画でチェック

実際に、カメラとスマホで会話をしている様子を確認できる実証動画です。

どのように声を届けられるのか、導入後のイメージをつかみやすくなっています。

現地調査・お見積り無料!

海外企業のDX事例

海外の製造業は、日本より一歩先にDXを進めている企業も多く、学べるポイントが豊富です。

ここでは、代表的な海外企業の成功例と、日本企業との違いを整理します。

ここで解説すること

- 大手海外企業のDX成功事例

- 海外と日本のDXの違い

大手海外企業のDX成功事例

海外の製造業では、IoTやAI、デジタルツイン(※)の活用が積極的に進められ、工程全体をデータで最適化する仕組みが整っています。

※現実空間にあるモノや環境から取得したデータを基に、仮想空間にそっくりな「デジタルの双子(ツイン)」を再現する技術

代表的な企業の取り組みを紹介すると、次のような事例があります。

海外企業のDX成功事例

| 企業 | 事業内容 | DXの取り組み |

|---|---|---|

| GE(米) | 航空機エンジンなどを手がけるアメリカの巨大複合企業 | Predixにより設備データを統合、予兆保全を高度化 |

| Bosch(独) | 自動車部品の開発・製造・販売、自動運転や電動化 | 自社工場をスマートファクトリー化し、AIで工程改善 |

| Tesla(米) | 電気自動車や太陽光発電、総合的な再生可能エネルギーソリューション | 生産ラインを大幅自動化しリアルタイム管理を徹底 |

海外事例に共通するのはデータを資産として扱う姿勢です。

日本企業にとっても参考になるポイントが多くあります。

海外と日本のDXの違い

海外と日本では、DXへのアプローチにいくつかの違いが見られます。

| 日本 | 海外 | |

|---|---|---|

| 経営者の関わり方 | 現場からのボトムアップでの改善が多い | トップダウンで大胆な投資と改革を推進する |

| リスクへの許容度 | 投資対効果を慎重に見極める | ある程度許容し、失敗から学ぶ |

| データ活用の文化 | 分析や活用が十分でない | データサイエンティストなどの専門人材が豊富 |

海外ではDXへの理解があり、トップダウンで大規模な改革が進められる傾向にあります。

海外の成功事例から学びつつ、日本の製造業に合ったDX推進の形を見つけることが重要です。

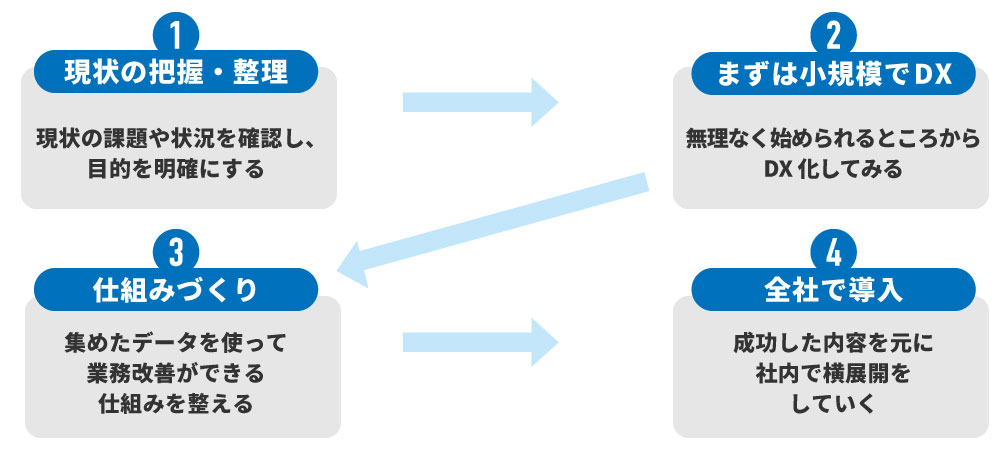

【小規模からでも大丈夫】製造業・工場のDXの進め方とコツ

DXは一度にすべてを変える必要はありません。

むしろ、多くの製造業では「小さく始めて、着実に広げる」進め方が成果につながります。

ここでは、DXに取り組む際の基本ステップを4つに分けて解説します。

ここで解説すること

- 現状把握と課題整理する

- 小規模DXから導入する

- データ活用・分析の仕組みを整備する

- 全社導入へ横展開する

現状把握と課題を整理する

DXを成功させるには、まず現状を正確に把握し、解決すべき課題を明確にします。

目的や優先順位が曖昧なまま進めると、途中で計画が止まってしまうためです。

工場・製造業でDXを始める時に整理したいこと

- どの工程にムダや属人化があるのか

- 設備・システムのどこがボトルネックになっているか

- データが取得できていない領域はどこか

- 現場・管理側が感じている課題は何か

最初に課題を正しくつかめば、DXの方向性が定まり、投資対効果も判断しやすいです。

小規模DXから導入する

DXは大規模な改革から始める必要はなく、小さな改善から着手することで成功率が高まります。

小規模な取り組みは費用もリスクも抑えられ、効果を短期間で実感できるため、社内の理解と協力が得やすいです。

たとえば、以下のような取り組みは、現場の負担も少なく取り組みやすいでしょう。

- AIカメラを現場に取り付け、防犯、業務改善、安全確保する

- 温度や室温など業務のデータ管理を行う

- 生産ラインを一部自動化する

いきなり工場全体のDXを進めるのではなく、改善が必要な部署に取り入れると、成果を実感しやすくなります。

データ活用・分析の仕組みを整備する

DXの効果を最大化するには、データを収集・分析し、改善に活かす仕組み作りが不可欠です。

データが集まらなければ改善ポイントが見えず、自動化や最適化にもつなげられません。

DXでデータを活用するための準備

- データの一元化:各部署に散らばったデータをまとめる

- データの可視化:集めたデータを見やすくする

- データ分析ツールの導入:集めたデータを分析する

- データ活用の教育:分析したデータを活用するための教育を行う

データ基盤が整うことで、改善の根拠が明確になり、DXの効果が実感できます。

全社導入へ横展開する

小規模なDXで得られた成功体験とノウハウを元に、次のステップとして全社への横展開を検討します。

DXの成功事例を横展開するポイント

- 成功事例の共有

- 標準化とマニュアル化

- 経営層の継続的な参加

- フィードバックと改善

DXが成功したあとは、事例と共にマニュアルを作成し、他の部署や他拠点でも取り入れやすいように標準化しましょう。

全社での展開を早めるためには、経営層が主導するのも重要です。

また、DX化が進んだ後は、より成果につながるようにフィードバックと改善をする必要があります。

取り入れたDXのフィードバックと改善の際にも、防犯カメラの映像記録が役立ちます。

製造業・工場のDXを成功させるポイント

DXは技術を導入するだけでなく、組織的な取り組みが不可欠です。

ここでは、製造業がDXを進めるうえで押さえておきたい4つのポイントを解説します。

製造業・工場のDXを成功させるポイント

- 目的を明確にする

- 経営トップ主導でDXを進める

- 一貫性を持ったDX化を進める

- DX人材の確保と育成を進める

目的を明確にする

DXを進める上で、重要なのが「何のためにDXをするのか」を明確にすることです。

たとえば、「生産性を上げたい」「品質を改善したい」「人手不足を解消したい」「新たなビジネスモデルを創出したい」など、具体的な目標を設定します。

DXの目標が明確になっていないリスク

- 導入するデジタル技術が目的と結びつかず、投資が無駄になる

- 従業員のモチベーションが低下する

- 成果を測る基準がないため、DXの進捗や効果を評価できない

経営トップ主導でDXを進める

DXは現場任せでは前に進みにくく、経営トップが明確な方針を示して主導する必要があります。

とくにレガシーシステムの刷新や部門横断でのデータ統合など、大きな改革には組織的な意思決定が必要です。

経営トップ主導でDXを進めるメリット

- DXの優先順位を明確にできる

- 部門間の調整や協力が得やすい

- 投資判断をスムーズに進められる

- 長期視点で一貫した取り組みが可能

一貫性を持ったDX化を進める

DXを成功させるには、システムやデータの扱いに一貫性を持たせ、工場全体を意識した取り組みが重要です。

部分ごとにバラバラのツールを導入するとデータ連携ができず、効果が限定的になってしまいます。

一貫性あるDX化のポイント

- データ形式や基盤を統一する

- システム間の連携を前提に導入を検討する

- 現場の運用ルールを統一化する

- 防犯カメラやIoT機器など、共通ツールを横展開する

DX人材の確保と育成を進める

DXを推進するには、デジタル技術を理解し、ビジネス変革を主導できる「DX人材」が不可欠です。

DX人材の確保と育成には、以下のような方法があります。

DX人材を確保する方法

- 社内人材の育成…既存社員を対象に、デジタルリテラシー向上のための研修を行うなど

- 外部からの採用…DX推進の核となるリーダーや、データサイエンティスト、AIエンジニアなど、専門性の高い人材を外部から採用する

現地調査・お見積り無料!

よくある質問

最後に製造業、工場のDXについてよくある質問を紹介します。

- DXの具体的な事例は?

- 大企業ではスマートファクトリー化が進み、中小企業でも紙帳票のデジタル化やAIカメラを使った安全管理など、規模に合わせたDXが増えています。

- DX化が進んでいる業界は?

- DX化が特に進んでいるのは、製造業、物流、金融、医療などです。

製造業では、生産性向上や品質改善の効果が大きく、IoT・AI・ロボットの活用が急速に広がっています。 - DXが進まない業界は?

- DXが進みにくい業界の特徴は、レガシーシステムが多い、紙運用が根強い、人手依存の作業が多いといった点です。

製造業の一部では、設備が古い・人材不足・部署間連携の弱さが理由でDXが停滞するケースもあります。

まずは小規模なデジタル化から始めることが効果的です。

まとめ 製造業のDXはできるところから始めてみる

DXは製造業にとって欠かせない取り組みですが、最初から大きな改革を目指す必要はありません。

むしろ、小さな改善を積み重ねるほうが現場に馴染み、無理なく成果を出しやすくなります。

そのなかでも、防犯カメラは、製造業の業務効率化、防犯、安全などをまとめて改善できるのでおすすめです。

まずは負担の少ないところから取り入れてみてください。

成果が出れば、DXに取り組むモチベーションが保たれ、工場全体で活用できるようになります。

弊社トリニティーにも、製造業、工場のお客様からDXを進めるにあたって、防犯カメラの導入を依頼されるケースも増えてきました。

現地調査・お見積りは無料です。

ぜひお気軽にお問い合わせください。

現地調査・お見積り無料!

注目キーワード