5S活動とは?

全業種で使える進め方・メリットデメリット・事例を解説

5S活動を取り入れることで、あらゆる業界・業種の職場改善に役立ちます。

たとえば、製造業では従業員の動線を整理し、無駄を省くことができたり、介護・医療業界では薬品の誤使用防止など、さまざまな場面で5S活動の効果があります。

しかし、「5Sという言葉は知っているけど、どんな取り組みか具体的にはわからない」という方も多いのではないでしょうか。

そこで、この記事では5Sについて以下の内容を解説します。

この記事でわかること

- 5Sの基本概念

- 各項目の具体的な進め方

- 導入メリット

- 監視カメラなどの機器活用

- 業界別の活用事例

5Sについて基本から、具体的な取り組み手順まで詳しく解説しているので、参考にしてみてください。

5S活動とは?目的と意義をわかりやすく解説

5Sとは、現場改善の基本として長年取り組まれてきた活動で、トヨタの生産方式がもとになっていると言われています。

5Sは美化活動ではなく、ムダを徹底的になくし職場の課題を解決する活動です。

ここでは5Sの基本と、その目的を理解するためのポイントを紹介します。

ここで解説すること

- 5Sとは?「整理・整頓・清掃・清潔・しつけ」の意味と目的

- なぜ5Sが必要なのか?職場改善の起点になる理由

- 5Sはあらゆる業種に応用可能!その理由とは?

5Sとは?「整理・整頓・清掃・清潔・しつけ」の意味と目的

5Sとは、職場環境をよくするための5つの行動を指します。

職場を変えるためには5つの要素を理解し、目的意識を持って実施することが重要です。

整理からしつけまでの流れを意識すると、なぜ5Sが有効なのかが理解しやすいです。

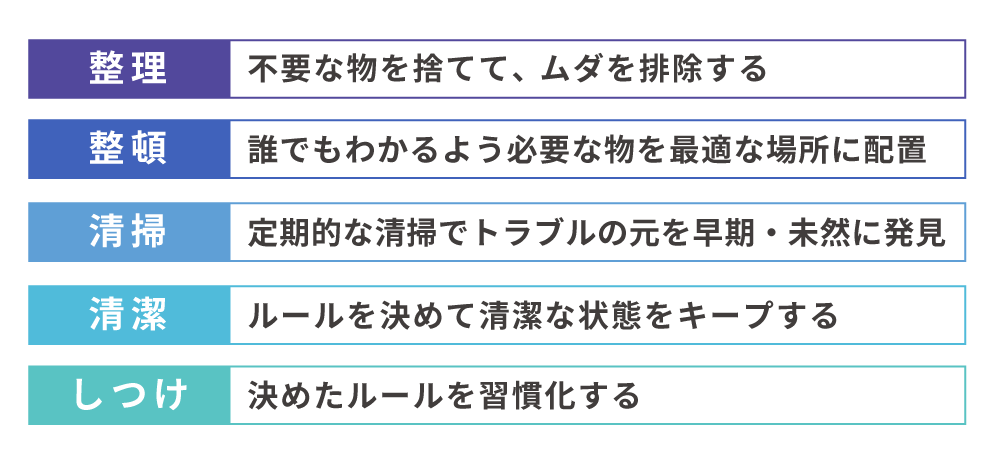

5S活動に必要な5つの要素

- 整理:全ての物を点検し、不要な物を捨てる

- 整頓:必要な物を使いやすい場所に配置する

- 清掃:定期的に掃除と点検を行い、異常を早期に発見する

- 清潔:清掃した状態を保つためのツールを作る

- しつけ:決められたルールを継続できるよう習慣化する

上記のように5Sは、5つの要素すべてに取り組めば、職場環境が整うようになっています。

なぜ5Sが必要なのか?職場改善の起点になる理由

5Sは、どの職場でも課題解決の基本となります。

ムダな動きをなくし、職場の安全や品質を高められるためです。

2018年にコクヨが行った調査を見ると、ビジネスパーソンが書類を探す時間は1年で80時間もあるとされています。

(参考:コクヨ株式会社「書類を探す時間は“1年で約80時間”」)

5Sに取り組めていないと、膨大な時間を物探しに費やしてしまうわけです。

もし整理整頓を進めれば、物を探す時間が削減されるため、業務効率を大幅に改善できます。

また、清掃や清潔を徹底することで事故や故障を未然に防ぎ、社員の意識も変えられるでしょう。

このように5Sを取り入れると、業務効率の改善、安全意識の向上が見込まれるため、職場には必要不可欠な仕組みなのです。

5Sはあらゆる業種に応用可能!その理由とは?

5Sは製造業だけでなく、医療や物流倉庫、サービス業などあらゆる業種で応用できます。

5Sの本質は物や情報の流れを整理し、ルールと習慣でよい状態を保つことです。

そのため、業界・業種に合わせて必要な情報を加えれば、どのような環境でも応用が効きます。

5S活動の効果例

- 製造業・工場:作業動線を最適化することで効率が上がる

- 医療・介護施設:5Sをベースに衛生管理を強化できる

- 物流・サービス業:入荷・出荷作業のやり方を統一してミスやロスを減らす

5Sは基本原則を守ればどの業界でも応用できます。

業界の条件に合わせて、カスタマイズするのがおすすめです。

5S活動にも監視カメラが役立つ!まずはご相談ください

5S活動の各項目を具体的に解説

5S活動は5つそれぞれに意味があります。

ここでは、それぞれ何に取り組むべきか具体的に解説します。

ここで解説すること

- 整理 ムダを排除して効率的な現場をつくる

- 整頓 誰でもわかる配置と動線設計

- 清掃 トラブルの原因を未然に発見

- 清潔 状態をキープする仕組みづくり

- しつけ ルールを守る意識を根付かせる

整理|ムダを排除して効率的な現場をつくる

5S活動における整理とは、必要な物と不要な物を区別し、不要な物を徹底的に捨てることです。

不要な物があると作業スペースを圧迫し、必要な物を探す時間が増えてしまいます。

整理を行うことでスペースが生まれ、作業効率と安全性を向上させるのが目的です。

5S活動で整理を進める際のポイント

- 全品目のチェック:現場の物品をリストアップし、使用頻度や必要性を評価する

- 札を貼る:不要な物に札をつけて一時保管し、期限を決めて処分する

- 分類基準を決める:「即処分」「保管」「移動」といったカテゴリーに分ける

まずは、整理で不要物をなくし、スペースを確保しましょう。

整頓|誰でもわかる配置と動線設計

整頓とは必要な物を誰でも分かるように配置し、すぐに取り出せる状態にすることです。

物の場所が決まっていないと、探し物で時間を浪費し作業の流れが滞ります。

整頓すれば、動線が明確になり、ムダな時間を削減できるのがポイントです。

5S活動で整頓を進める際のポイント

- 定位置管理:物品ごとに置き場所を決め、ラベルで誰でも分かるようにする

- 頻度別の配置:使用頻度の高い物ほど手元に近い場所に配置する

- 棚や床のマーキング:床にラインを引いて動線を目に見えるようにする

- チェックリストの活用:物の不足や位置ズレが一目で分かるチェック表を作る

整頓をすることで、誰が見ても分かる置き場所を決め、迷いが生じない作業環境を作れます。

清掃|トラブルの原因を未然に発見

5S活動の清掃とは、単なる掃除ではありません。設備や道具を点検しながら異常を早期発見する活動です。

定期的な清掃と点検を行うと、不具合や劣化を早期に発見でき、事故を防げます。

不良品の発生を抑えることにもつながるため、製造現場では必要不可欠な作業です。

5S活動で清掃を行うポイント

- 日次清掃のルール化:機械や作業台を毎日決まった時間に掃除する

- 点検を兼ねた掃除:掃除時に異音や振動、傷などを確認し、不具合は報告する

- 清掃道具の整備:いつも同じ場所に置き、誰でも使えるようにする

- 5秒ルールの徹底:未経験者が5秒以内に異常を発見できるレベルまで清掃する

清掃に取り組めば、設備や環境の異常を早期に発見できるので、トラブルを防げるようになります。

清潔|状態をキープする仕組みづくり

清潔とは、整理・整頓・清掃したあと、ルールを決めてきれいな状態を保つことです。

一度きれいになってもルールがなければ、せっかく整えた環境は元に戻ってしまいます。

そのため5S活動における清潔では、作業手順や清掃スケジュールを定めて状態を維持する仕組み作りが重要です。

5S活動で清潔を保つポイント

- 掃除や片付けのルールを定めて、誰でも同じ品質で実施できるようにする

- よい状態の写真を掲示し、チェックシートで清潔さを点検する

- 清掃担当を定期的に変え、多くの人が現場の清潔維持に関わるようにする

- 同じ場所を定期的に撮影し、改善の変化や維持状況を時系列で確認する

清潔の段階では、仕組み化が大切であり、チェックリストや定点撮影でよい状態を維持するように努めます。

しつけ|ルールを守る意識を根付かせる

しつけとは、決められたルールを継続して守る習慣を身につけることです。

いくらルールを作っても、習慣化されなければ5Sは効果を発揮しません。

従業員がルールの意味を理解し、自律的に行動できるような教育体制が必要です。

5S活動でしつけを行うポイント

- 教育と訓練の実施:従業員に5S研修を行い、ルールや目的を理解させる

- チェックリストや監査の活用:定期的な5S監査を実施し、問題点を共有する

- 表彰制度の導入:模範となる行動を評価し、チームや個人を表彰することでモチベーションを高める

- 現場リーダーの育成:リーダーが良い手本となるよう、継続的な教育とサポートを行う

しつけは5Sを継続させるための最後のステップです。

教育・評価・表彰によって5Sに取り組むモチベーションを上げて、習慣化につなげます。

5S活動を行うメリットと効果

5S活動にはさまざまなメリットがあり、結果として企業の競争力を高めます。

ここでは代表的なメリットを3つの観点から紹介します。

ここで解説すること

- 業務効率の向上|探す時間・迷う時間をゼロに

- 安全性・品質の向上|ヒヤリハットや不良品を削減

- 組織風土がよくなる|現場全体の意識が変わる

業務効率の向上|探す時間・迷う時間をゼロに

5Sを導入することで、作業におけるムダが減り、業務効率が向上します。

整理・整頓を徹底することにより、必要な物がすぐに見つかる環境が整うためです。

5S活動による業務効率化の例

- 探し物にかかる時間が短縮できる(年間1,500時間ともいわれている)

- 工場やオフィスにおける動線がシンプルになり、移動時間を短縮できる

- 作業の段取りや準備の時間が短くなり、残業時間も削減できる

安全性・品質の向上|ヒヤリハットや不良品を削減

5S活動は職場の安全性や製品・サービスの品質にもよい影響があります。

清掃や清潔を徹底することで、不具合や事故の原因を事前に発見できるためです。

5S活動による安全性・品質の向上の例

- 機械まわりの油汚れや部品の落下を早期に発見し、重大事故を防止できる

- 清掃しながら設備の状態を点検でき、不良品の発生を防げる

- 作業環境が整うことで、スタッフの衛生意識や安全意識が向上する

組織風土がよくなる|現場全体の意識が変わる

5S活動は、組織全体の意識改革にもつながります。

ルールを守る姿勢や、改善に向けた自発的な行動が職場に浸透するのがその理由です。

5Sを習慣化することで、社員の意識が高まり、自主的な改善やチーム間の連携がスムーズになるなど、組織全体の風土がよくなるのがメリットです。

5S活動による組織風土の改善例

- 社員の主体性や問題意識が育ち、改善提案が増える

- 整理整頓された環境が集中力を高め、仕事の質も向上する

- 5Sが共通言語となり、チーム間の連携が円滑になる

現地調査・お見積り無料!

5S活動をやらないデメリットとは

一方で、5Sを実施していない職場では、以下のようなデメリットが発生しやすくなります。

5S活動をやらない3つのデメリット

- 業務のムダが放置される

- 職場事故やトラブルが増加する

- 人材定着率が下がる

業務のムダが放置される

5Sを行わない職場では、必要な物を探すためのムダな時間や、使わない物に占有されるスペースが発生します。

5Sの中でも「整理」「整頓」を行わない場合、ムダを認識する機会すら失われてしまいます。

5S活動を行わないことで生じる業務のムダとは?

- 探し物の時間が累積し、業務のリズムが崩れる

- 古い資料や部品が場所を取り、作業スペースが狭くなる

- 必要以上の在庫を抱えることで、管理工数やコストも増加

職場事故やトラブルが増加する

清掃や清潔を怠ると、職場環境が荒れ、事故や不良品の発生リスクが高まります。

とくに製造現場では、小さな異常を放置することで、労災事故や異物混入などのトラブルが発生する可能性もあります。

5S活動を行わないことで起こりうる事故・トラブルとは?

- 通路の障害物によるつまずきや衝突

- ゴミや油による転倒、感電、火災の可能性

- 機械の不具合に気づかずに使用してしまい、不良品が発生

人材定着率が下がる

5Sが行き届いていない職場は、働く人にとってストレスの多い環境です。整理整頓が行き届いておらず、ルールも統一されていなければ、働きにくいでしょう。

そのため、人材定着率は低下していきます。

一方で、清潔で整った職場は「ここで働きたい」と感じさせる空間にもなり、人材の定着率向上にもつながります。

離職につながる例

- 職場に対する不信感や不快感が積もり、離職リスクが上昇

- 新人教育に支障が出て、チームの成長が鈍化

- 採用活動にも悪影響が出る(見学での印象が悪くなる等)

5S活動の進め方を7ステップで解説

5S活動を成功させるには、「なんとなくやる」ではなく、具体的な目的と手順に基づいて段階的に進めることが重要です。

ここでは、現場で実践しやすい7つのステップをご紹介します。

5S活動を進める7つのステップ

- 1.目的とゴールの明確化・共有

- 2.現状分析と課題の可視化

- 3.優先順位の設定と整理・整頓の実行

- 4.清掃・清潔のルール化

- 5.しつけによる仕組みの定着

- 6.定期的なチェックと評価

- 7.改善と継続の仕組み作り

ステップ1:目的とゴールの明確化・共有

5Sがやること自体が目的になってしまうと、形だけの活動になりかねません。

そのため、まずは「なぜ5Sを実施するのか」「どんな状態を目指すのか」をチーム全員で共有することが大切です。

たとえば、具体的な数値を目標にするのがよいでしょう。

定量的な目標があることで、従業員の意識が揃い、5Sに取り組みやすくなります。

目標設定の例

- 部品を探す時間を30%削減する

- 月間不良率を1%以下に抑える

- 通路の障害物ゼロを継続的に維持する

ステップ2:現状分析と課題の可視化

目的が決まったあとは、今の職場の状態を正しく把握する必要があります。

現場を歩いて観察し、物の流れや配置、ムダ・トラブルの兆候を洗い出しましょう。

このステップを挟むと、整理・整頓を進めやすくなります。

具体的な現状分析・課題可視化の例

- すべての物に「必要・不必要」の視点でラベルを付ける

- 作業風景を定点撮影して掲示し、理想との差を見える化する

- 不要物のリストアップと仮置きスペースの確保する

ステップ3:優先順位の設定と整理・整頓の実行

課題が出そろったら、どこから手をつけるか優先順位を決めます。

改善効果が高く、実行しやすいポイントから着手すると、成果が出やすくモチベーションも維持しやすいでしょう。

整理で不要物を処分したあとは、必要なものを置いておく場所を決めていきます。

整理・整頓の定義

- 整理:いらないものを処分・移動・分別する

- 整頓:必要なものを定位置に配置し、誰でもすぐ使える状態にする

ステップ4:清掃・清潔のルール化

掃除したつもりではなく、清掃と点検をセットにしたルール作りが重要です。

誰が・いつ・どこを・どのように掃除するかをルール化し、日常的に取り組みましょう。

ステップ4の具体的な実施例

- チェックリストや写真マニュアルを設置

- 清掃当番制の導入

- 定点撮影によるビフォーアフターの比較掲示

ステップ5:しつけによる仕組みの定着

5Sのルールが一時的に守られていても、継続できなければ意味がありません。

行動を習慣化するには、工夫が必要です。

ルールを決めるだけでなく、教育や表彰で、全員が5Sに前向きに取り組めるようにしましょう。

仕組みの定着化の具体例

- 朝礼やミーティングでの5S確認事項の共有

- よい取り組みを可視化・表彰する制度づくり

- 新人研修への5S教育の組み込み

ステップ6:定期的なチェックと評価

5S活動は定期的なチェックとフィードバックが必要不可欠です。

時間が経つと「いつの間にか元に戻っていた」ケースも珍しくないため、仕組みとして点検を行いましょう。

現場の変化が目に見えることで、5Sへの取り組み意識も高まります。

ステップ6の具体例

- 月1回の5Sパトロール

- 複数人でチェックして客観性を保つ

- 定点撮影で改善をわかりやすくし、進捗を共有する

ステップ7:改善と継続の仕組み作り

5Sはゴールではなく、業務を改善するために活動を継続する必要があります。

現場からの声や気づきを日々取り入れるために、改善提案の仕組みを整えましょう。

ステップ7の具体例

- 改善提案制度の運用(小さな気づきでも歓迎)

- 朝礼・掲示板でのアイデア共有

- 数値で成果を見える化し、次の目標設定に活かす

5S活動には「マニュアル」と「チェックシート」を活用する

5S活動を現場にしっかり定着させるためには、口頭の指示だけでは限界があります。

誰でも同じように実行できるよう、マニュアルとチェックシート整備が重要です。

5Sの定着に役立つのが、マニュアルとチェックシートです。

「マニュアルが分厚くて誰も見ない」「チェックシートが形だけになっている」といったことを防ぐための工夫が必要です。

5S活動でマニュアル・チェックシートを作成するポイント

| 工夫内容 | 効果 |

|---|---|

| 写真や図を多用する | 視覚的に理解しやすくなり、実行率が上がる |

| 点数方式にする | どこが改善点か一目でわかりやすくなる |

| 定期的に見直す | 現場の変化に応じて、内容を更新できる |

ツールを上手に使うことで、5S活動をやったつもりで終わらせず、成果につなげられます。

5S活動の精度を高められる3つの機器

5S活動には、現場の状態を正しく把握し、改善の効果を確認する仕組みが不可欠です。

そこで活用したいのが、現場の可視化や記録に役立つ3つの機器です。

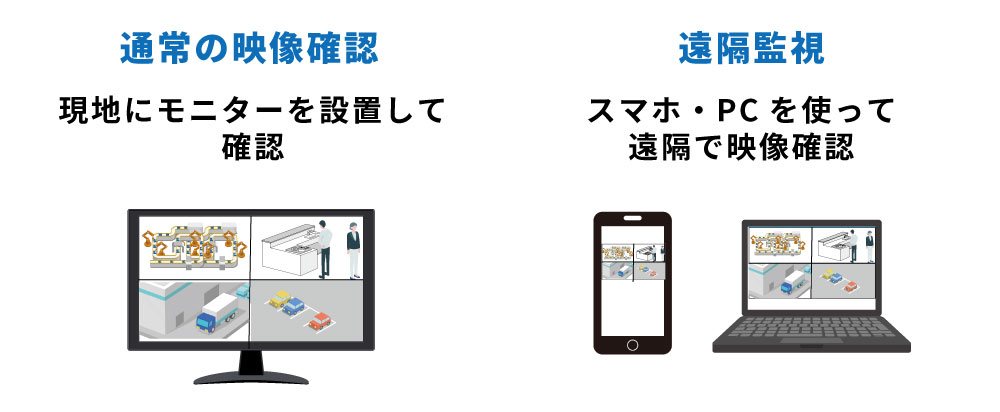

監視カメラ|映像を記録して活動を進めやすくできる

監視カメラは5S活動の進捗や乱れを映像で見える化することで、改善の必要性を誰もが認識しやすくなります。

5S活動で監視カメラを導入するメリット

- 定点撮影で「Before / After」を比較し、改善結果を共有

- 整理・整頓が保たれているかを遠隔から確認

- 作業中の動線やムダな動きを映像で確認・改善

監視カメラは、録画機能に加えて遠隔監視やAIによる侵入検知も可能なため、5Sを進める際に役立つ機器です。

入退室管理システム|整理・整頓の管理がしやすくなる

入退室管理システムは、屋外から建物への出入りや、屋内の部屋の出入りを制限できるシステムです。

システムを導入することで、5S活動の整理やしつけにも活用できます。

5S活動での入退室管理システム活用例

| 設置場所例 | 活用目的 |

|---|---|

| 備品・資材倉庫 | 出し入れ履歴を残して整理を徹底 |

| 工具・機器保管エリア | 認証による制限で使用ルールを徹底 |

| 共用作業スペース | 整頓・清掃状況を使用者責任で管理可能に |

特定の部屋や倉庫に入れる人を制限することで、物の出し入れに責任が生まれ、備品や機器の管理が適切になります。

このように入退室管理システムは、防犯だけでなく、5S活動の「見える化」「責任の明確化」「習慣づけ」にもつながる有効なツールです。

転倒検知装置|安全・清掃意識を高めて事故を防止できる

転倒検知装置「倒れコール」は、作業者のズボンのベルトなどに装着することで転倒時に信号を送信し、他者へ異常を伝えられる装置です。

転倒検知装置を導入すると、現場の危険箇所や清掃不足を把握できます。

転倒検知装置の導入メリット

- 段差・滑りやすい床などの問題点を転倒発生という形で把握できる

- 清掃が行き届いていない場所と事故発生箇所の関連を把握できる

- 定期的な清掃頻度の見直し・指導につながる

転倒検知装置は、安全対策や事故防止のために使われる機器ですが、発生した場所を把握し、5Sにも役立てられます。

現地調査・お見積り無料!

監視カメラで5Sの精度が劇的に上がる理由

監視カメラは、5Sを実施するにあたって、役立つ機器です。

ここでは、5Sに役立つ監視カメラの機能について以下の内容を紹介します。

監視カメラが5Sに役立つポイント

- 作業動線・手順・ムダが「見える化」される

- 映像記録でルール違反やリスクを客観的に評価できる

- 危険エリアの侵入を検知して事故発生を防げる

- 転倒検知機能で現場の危険を減らせる

作業動線・手順・ムダが「見える化」される

監視カメラの基本的な機能である「映像の記録」は5Sに役立ちます。

映像記録によって作業者の動線や手順が客観的に把握できるためです。

- 作業を進める手順が正しいか把握できる

- 同じ場所を撮影し、5Sが継続できているか把握できる

- 俯瞰して観察できるため、5Sに取り組むべき場所がわかる

監視カメラを設置することで、5Sが継続できているか、効果があったか、次に取り組むべき場所はどこかチェックできます。

映像記録でルール違反やリスクを客観的に評価できる

監視カメラの映像記録があれば、ルール違反や取り組まなかった際のリスクを職場で共有しやすくなります。

- 決めた場所に道具が片付けられていない

- 動線に不要物が置かれている

- 映像をもとに事故が発生しやすい場所を共有できる

映像をもとに5S活動の振り返りを行えば、何がルール違反で、取り組めていないとどのようなリスクがあるか見える化ができます。

危険エリアの侵入を検知して事故発生を防げる

監視カメラにはAIを活用した、侵入検知機能を搭載した機種もあります。

危険エリアに誰かが立ち入った場合、すぐに通知を送れるように設定できるため、事故の発生を防げるのがメリットです。

また、道具や機器の保管場所などをエリアに設定すれば、誰がいつ持ち出したのかも把握できます。

このように、監視カメラは、侵入検知機能を使って5Sの継続にも役立てられます。

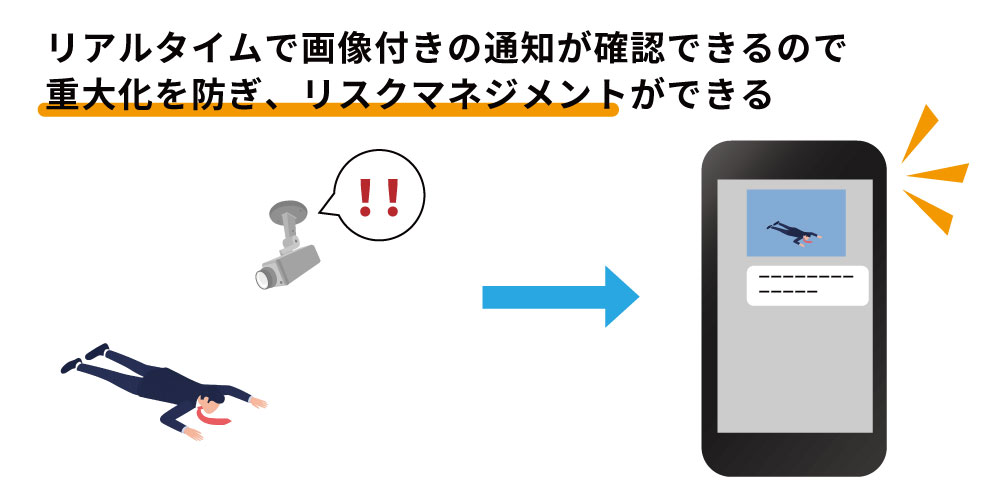

転倒検知機能で現場の危険を減らせる

監視カメラにはAIによる転倒検知機能が搭載されている機種もあります。

誰かが、撮影のエリアで転倒していた場合、検知し通知してくれる機能です。

- 転倒にすぐに気がつけるため、被害を最小限に抑えられる

- 転倒した場所と理由がわかるため、5S活動に取り組み、再発を防止できる

監視カメラの転倒検知機能は、転倒被害を最小限に抑えられるだけではなく、5Sに取り組み再発を防げます。監視カメラは5Sに取り組む際、さまざまな活用方法がある機器です。

カメラの設置を検討しているものの、最適な設置位置や機器の選定方法にお悩みの方は、ぜひ弊社トリニティーにお問い合わせください。

人気オプションで5S活動を加速

現地調査・お見積り無料!

業界別・5S活動でできる業務改善アイデア

5S活動はすべての業種で活用できる汎用的な手法ですが、業界ごとに注力すべきポイントや活用方法は異なります。

ここでは5業界における、5Sを活かした具体的な改善アイデアを紹介します。

業界別 5S事例

- 製造業・工場

- 介護・医療施設

- 物流倉庫

- 営業職

- オフィス

製造業・工場の5Sアイデア

トヨタ式の徹底された現場改善事例

製造業における5Sは、生産性・品質・安全の土台をつくる取り組みです。

なかでもトヨタ自動車の現場改善は「トヨタ式5S」として世界中の製造業に影響を与えており、整理・整頓・清掃の徹底がムダのない流れを作るとされています。

トヨタ式では、探す時間や待ち時間、手戻りなどのあらゆるムダを排除するために、作業環境の整備が不可欠とされます。

実際に製造業・工場で活用されている5Sの例・アイデアは下表のとおりです。

| 改善アイデア | 効果 |

|---|---|

| 工具や治具の「影絵管理」 | どこに何があるか一目でわかり、取り間違いや紛失を防止 |

| 材料・部品の配置ゾーンを区分け (通路・作業エリア) |

動線が整理され、ムダな移動や混線が減少 |

| ライン作業を定点カメラで記録・比較 | ムダな動きや不規則な手順を見える化して改善に活用 |

製造業、工場では5Sが高品質・低コストなものづくりにつながるため、取り組みは必要不可欠だといえるでしょう。

介護・医療施設の5Sアイデア

衛生・安全・チーム連携を強化した例

医療・介護施設では、命や健康を守る安全な環境が求められます。

器具や薬品、介護用品が雑然としていると、誤薬・誤使用・転倒事故などのリスクが高まり、チーム連携も崩れがちです。

5Sを導入することで、安全な環境づくりが可能になります。

| 改善アイデア | 効果 |

|---|---|

| 器具や薬品を色分けして収納 | 誤薬・誤使用を防止し、衛生管理も向上 |

| リネン・車椅子・ストレッチャーの保管場所を明確化 | 通路の混雑を防ぎ、緊急時の移動もスムーズに |

| 転倒検知装置を導入 | 利用者の異常を即時にスタッフへ通知し、迅速な対応が可能に |

| 監視カメラで職員の動きや作業状況を確認 | ヒヤリハットの共有・改善に活用でき、チーム全体の意識が高まる |

5Sによって物の配置やルールが統一されると、誰が何をどこに置くかが明確になり、属人化を防止できます。

結果として、施設を衛生、安全につながるのです。

物流倉庫の5Sアイデア

ミス・ロス・事故を大幅に削減

倉庫はモノと人が常に動く場所です。

棚や通路、作業ステーションが整理されていないと、ピッキングミスや通路上での接触事故、在庫の滞留が起こりやすくなります。

5Sを導入すると、作業ルールと動線が整い、業務効率と安全性の両方を高められます。

| 改善アイデア | 効果 |

|---|---|

| 棚番・品番・ピッキングリストの連動 | 誤出荷や在庫ミスを削減し、トレースも容易に |

| 通路や保管エリアを色別にマーキング | フォークリフトと作業員の動線を分離し、接触事故を防止 |

| ラベル・標識を統一して視認性を向上 | 作業スピードと正確性が上がる |

| カメラによる作業監視・定点記録 | 荷下ろし・仕分けの手順を見える化し、作業のバラつきを改善 |

| 入退室管理システムを導入 | 関係者以外の立ち入りを制限し、盗難や誤搬出を防止 |

物流業界では人為的なミスや無意識のルール違反が損失につながります。

5Sを習慣化することで、問題が起こる前に対応できる体制が整うのです。

営業職の5Sアイデア

「情報の整頓」と「行動ルール」で業務効率が向上

営業活動は一人で完結する業務も多く、つい情報が属人化しがちです。

5Sの考え方を取り入れることで、情報共有の仕組みを整え、業務の再現性・連携力を強化できます。

| 改善アイデア | 効果 |

|---|---|

| 顧客情報・資料のフォルダ構成を統一 | 誰でも必要なデータをすぐに取り出せる |

| 名刺・メールをクラウドで一元管理 | 担当変更や異動時の引き継ぎがスムーズに |

| 商談記録や日報の入力ルールを明確化 | チーム全体で状況を把握しやすくなる |

| 見積書や提案書のファイル命名ルールを統一 | 過去資料の検索性が向上、再利用も容易に |

情報の整頓は、営業個人の効率化だけでなく、チームとしての再現性や安定性を高めるポイントです。

デジタル上の5Sを進めることで、どのメンバーが対応しても一定の品質が保たれ、営業成績のばらつきも抑えやすくなります。

オフィスでの5Sアイデア

デスク・書類・データ管理で業務効率と集中力が劇的改善

オフィスでは、机の上の散らかりやデジタルデータの煩雑さが、業務効率や集中力の低下、ミスの原因になります。

5S活動を取り入れることで、日々の仕事の質が変わります。

| 整備対象 | 改善アイデア | 効果 |

|---|---|---|

| デスク周り | 必要最小限の文具・資料だけを配置/不要物は定期廃棄 | 集中力向上・作業スピード改善 |

| 紙書類 | カテゴリ別ファイリング/保管期限を明記して定期処分 | 書類管理の効率化・検索性アップ |

| データ管理 | フォルダ構成を全社で統一/ファイル命名ルールを徹底 | 情報共有と再利用がスムーズに |

| 清掃習慣 | 毎週・毎月の整理整頓タイムを全員で実施 | 5Sの習慣化とチーム意識の向上 |

オフィスにおける5S活動は、ルールを作って終わりではなく、いかに日常的に取り組めるかがポイントです。

よくある質問

最後に、5Sについてよくある質問を紹介します。

5Sに関するよくある質問と回答

- 5S活動の目的とは何ですか?

- 5Sの目的は、ムダを排除し効率と安全性を高め、職場の課題を解決することです。

- 整理・整頓によって探し物の時間を減らし、清掃・清潔によって事故や故障を防ぎ、しつけによってルールを習慣化します。

- 最初にやるべきことを教えてください

- まずは目的とゴールを明確にし、現場の全員に5Sの意義を共有することが重要です。

- 次に現場の現状を観察し、整理すべき物や課題をリストアップします。札や定点撮影を使って現状を可視化することから始めましょう。

- 5Sで一番重要なのはどれですか?

- 5Sの各項目は相互に関連しているため、どれか1つだけが重要というわけではありません。

- ただし、最初の整理と最後のしつけが基礎となります。

- 整理が不十分だと整頓や清掃の効果が出ません。しつけがなければ一時的にきれいになってもすぐに元に戻ってしまいます。

5Sを定着させるには、日々の疑問に答えながら全員が納得して取り組むことが重要です。

5S活動に取り組む際はトリニティーにご相談ください!

5S活動は、5つの要素それぞれの意味合いを理解して、正しく取り組めば、職場の環境を整えられる仕組みです。

監視カメラや入退室管理システムなどの機器も活用しながら、ぜひ各職場の特性に合わせて5Sに取り組んでみてください。

弊社トリニティーでは、さまざまな業種に防犯カメラやセキュリティ機器を設置してきた実績があります。

5Sに適した機器や設置場所もご提案できますので、ぜひお気軽にお問い合わせください。